Raffinierung von Pflanzenölen für Biokraftstoffe

Die Verwendung von Pflanzenölen wie Palm-, Raps-, Soja-, Sonnenblumenöl usw. als Alternative zu Dieselkraftstoff auf Erdölbasis nimmt erheblich zu. Derzeit gibt es dafür zwei Möglichkeiten: reines Pflanzenöl (SVO) und Biodiesel.

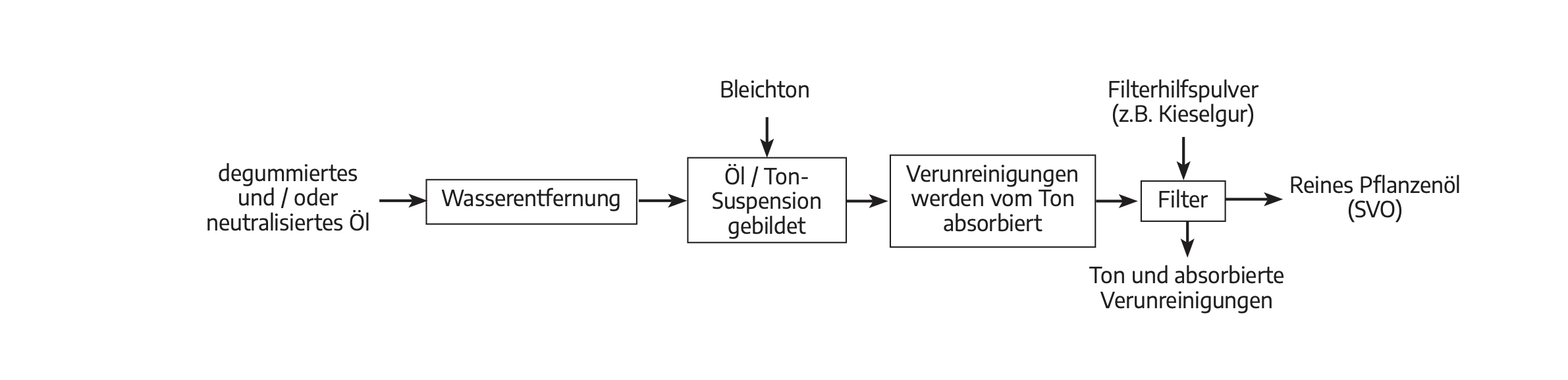

In beiden Fällen muss das unbehandelte oder „rohe“ Öl vor der Verwendung in einer Reihe von Stufen raffiniert werden: Entschleimen, Neutralisieren und Bleichen. Das resultierende SVO kann in Dieselmotoren verwendet werden, obwohl es zuerst auf etwa 65°C (150°F) erhitzt werden muss, um die Viskosität zu verringern. Hierzu werden separate Kraftstofftanks und/oder Vorheizsysteme eingesetzt.

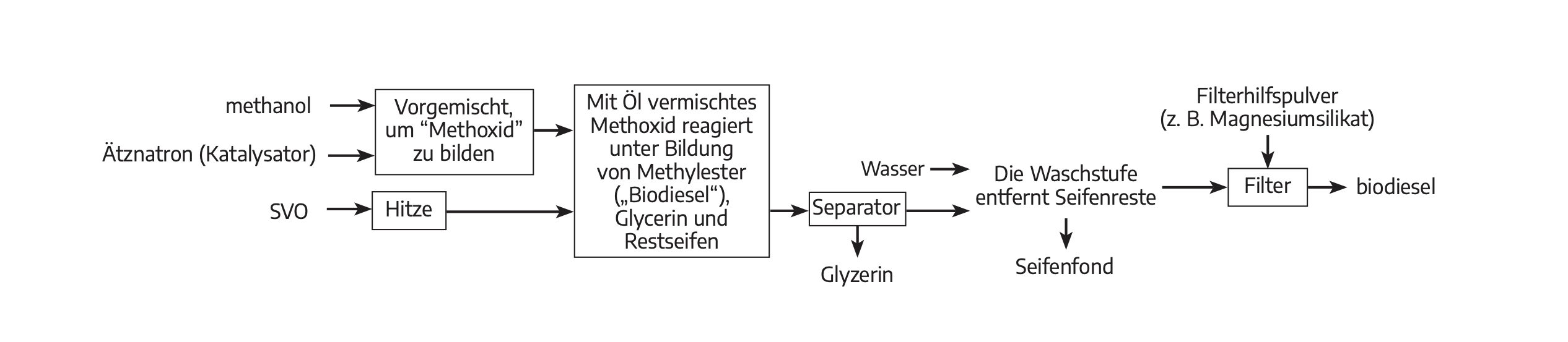

Biodiesel bietet den Vorteil, dass es als direkter Ersatz für gewöhnlichen Diesel verwendet werden kann. Es wird hergestellt, indem SVO einem weiteren Raffinierungsprozess unterzogen wird, der als Umesterung bezeichnet wird. Die Eigenschaften von Biodiesel werden durch Gesetze wie die Europäische Norm EN14214 und die amerikanischen ASTM-Normen abgedeckt.

Der Prozess

Es werden daher 4 Verfahren mit Öl durchgeführt, das für diese Anwendung verwendet wird. Obwohl es Variationen gibt und einige Prozesse bestimmte Stufen kombinieren oder eliminieren können (z. B. Bleichen), können sie wie folgt zusammengefasst werden:

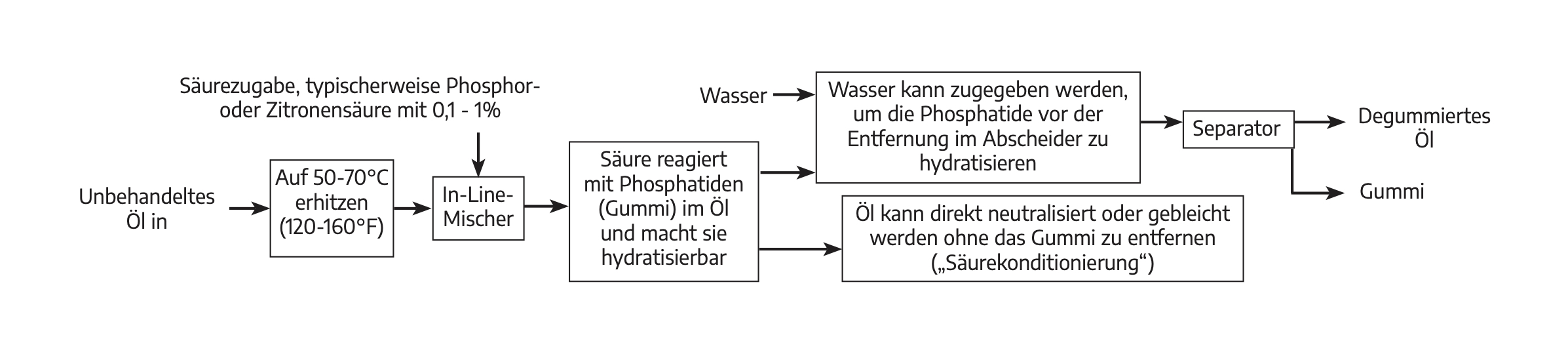

Degumming

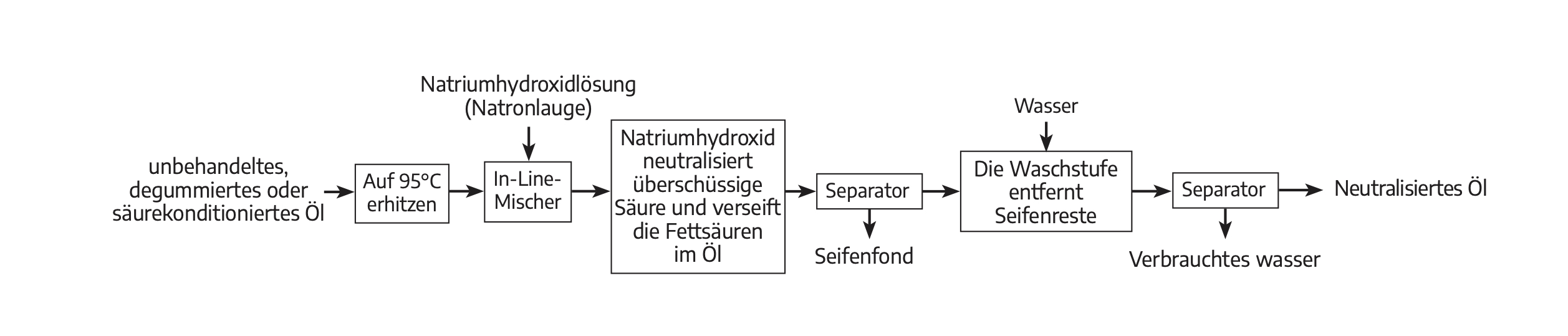

Neutralisieren

Bleichen

Umesterung

Das Problem

Die Reagenzzugaben werden unter Verwendung von statischen Mischern mit geringer Scherung oder Inline-Rührwerken in einem kontinuierlichen Betrieb mit hohem Volumen durchgeführt. Das Umesterungsverfahren ist volumenmäßig vielfältiger und die Methanolvormischung kann vor der Zugabe des Öls in einem “Reaktorgefäß” (separaten Gefäß) hergestellt werden. Normalerweise wird herkömmliches Rühren eingesetzt. Diese Prozesse sind mit einer Reihe von Problemen verbunden:

- Säure- und Natriumhydroxidlösungen machen nur einen kleinen Teil des Gesamtprodukts aus und müssen auf die kleinstmögliche Tröpfchengröße reduziert werden. Geräte mit geringer Scherung und relativ kurzer Verweilzeit können dies nicht erreichen.

- Wenn eine Emulsion gebildet wird, muss sie während der Trennung leicht zu brechen sein.

- Mit den Zusätzen von Ton und Filterhilfsmitteln kann durch herkömmliches Rühren eine agglomeratfreie, homogene Suspension nicht schnell erzeugt werden.

- Eine schlechte Verteilung der Reagenzien verringert die Prozesseffizienz und führt zu einem erhöhten Chemikalienverbrauch.

Die Lösung

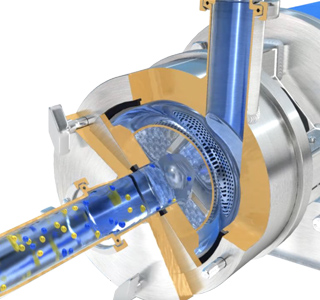

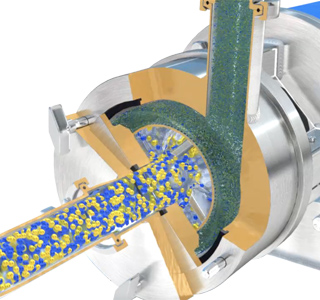

Ein Silverson High Shear-Mischer kann diese Probleme lösen und den Prozess erheblich verbessern. Dies wird durch die dreistufige Misch-/Scherwirkung des Rotor/Stator-Mischkopfes wie folgt erreicht:

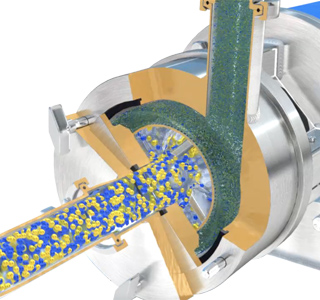

Phase 1

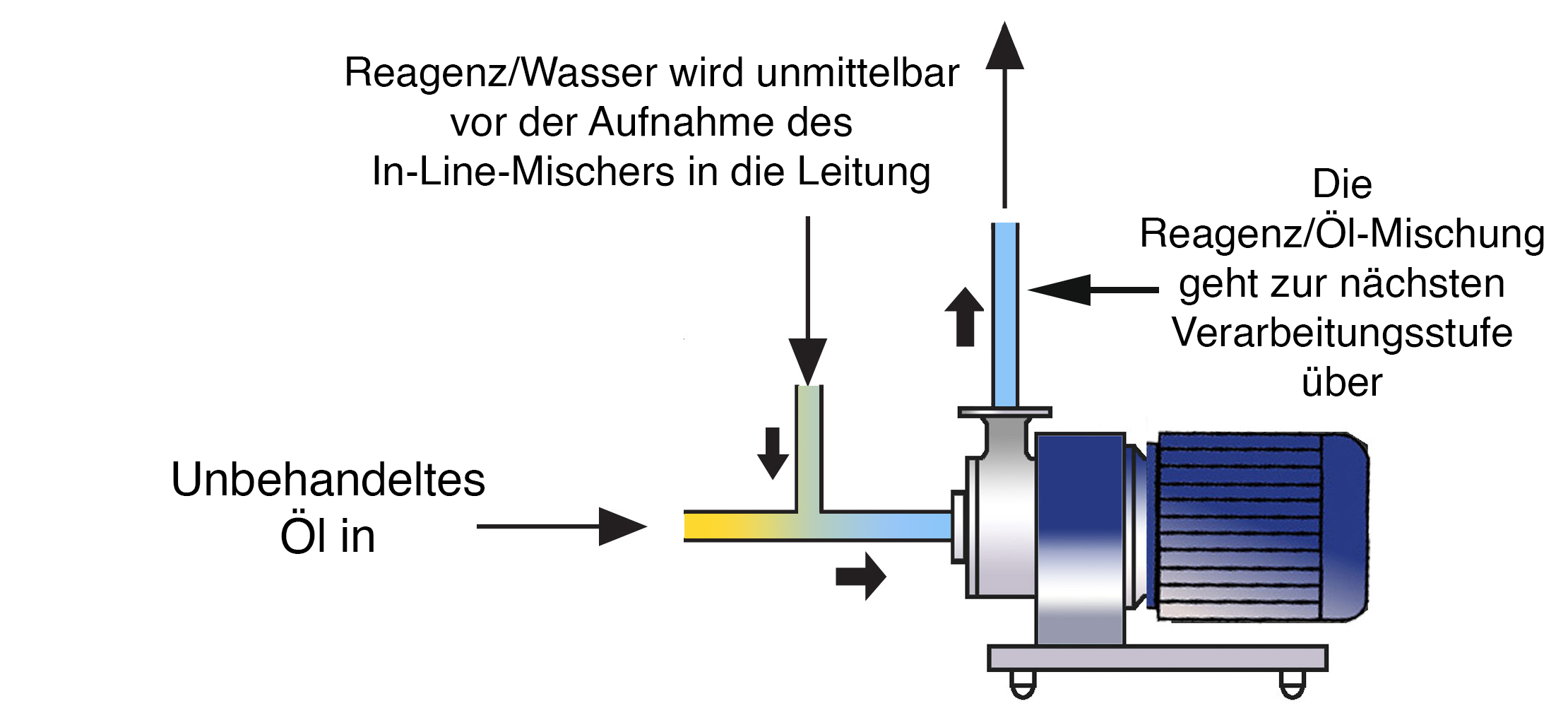

Die Zusatzstoffe werden unmittelbar vor der Einführung in den Silverson-Mischer in das Öl eingeführt. Die Zutaten werden in den Rotor/Stator-Arbeitskopf gezogen und kräftig gemischt.

Phase 2

Die Zentrifugalkraft treibt die Materialien in den Mischkopf, wo sie im Spalt zwischen den Rotorblättern und der Innenwand des Stators auf eine feine Tröpfchen-/Partikelgröße reduziert werden.

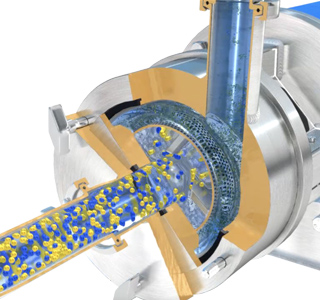

Phase 3

Eine weitere Partikelgrößenreduzierung entsteht, wenn die Mischung durch den Stator herausgedrückt wird. Dadurch wird die Oberfläche der Zusatzstoffe vergrößert. Dies beschleunigt die Reaktion und maximiert die Ausbeute.

-

Phase 1

Phase 1

Die Zusatzstoffe werden unmittelbar vor der Einführung in den Silverson-Mischer in das Öl eingeführt. Die Zutaten werden in den Rotor/Stator-Arbeitskopf gezogen und kräftig gemischt.

-

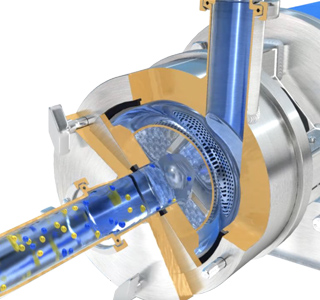

Phase 2

Phase 2

Die Zentrifugalkraft treibt die Materialien in den Mischkopf, wo sie im Spalt zwischen den Rotorblättern und der Innenwand des Stators auf eine feine Tröpfchen-/Partikelgröße reduziert werden.

-

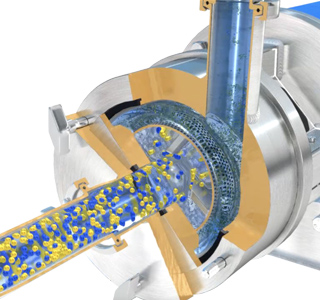

Phase 3

Phase 3

Eine weitere Partikelgrößenreduzierung entsteht, wenn die Mischung durch den Stator herausgedrückt wird. Dadurch wird die Oberfläche der Zusatzstoffe vergrößert. Dies beschleunigt die Reaktion und maximiert die Ausbeute.

Die Vorteile

- Eine verbesserte Dispersion der Zusatzstoffe im Öl beschleunigt die Reaktion.

- Reduzierter Chemikalien- und Energieverbrauch und geringere Umweltbelastung.

- Schnelle Mischzeiten.

- Durch leicht austauschbare Mischköpfe und Statoren kann der Silverson-Mischer angepasst werden, um die Leistung für die Verarbeitung einer Reihe von Ölen zu optimieren, einschließlich solcher, die zur Emulgierung neigen.

Silverson bietet eine Reihe von Maschinen an, die für die Zugabe von Säure und Natriumhydroxid geeignet sind, sowie den Silverson Flashmix für die Ton- und Filterhilfsdispersionen:

High Shear In-Line-Mischer

- Luftfrei

- Einfache Nachrüstung bestehender Anlagen

- Ideal für kontinuierliche Prozesse

- Mehrstufige Einheiten verfügbar, die ein höheres Maß an Scherung bieten, was zu einer feineren Partikelgröße und schnelleren Verarbeitungszeiten führt

- Einheiten verfügbar für ATEX-Aufgaben der Kategorie 2

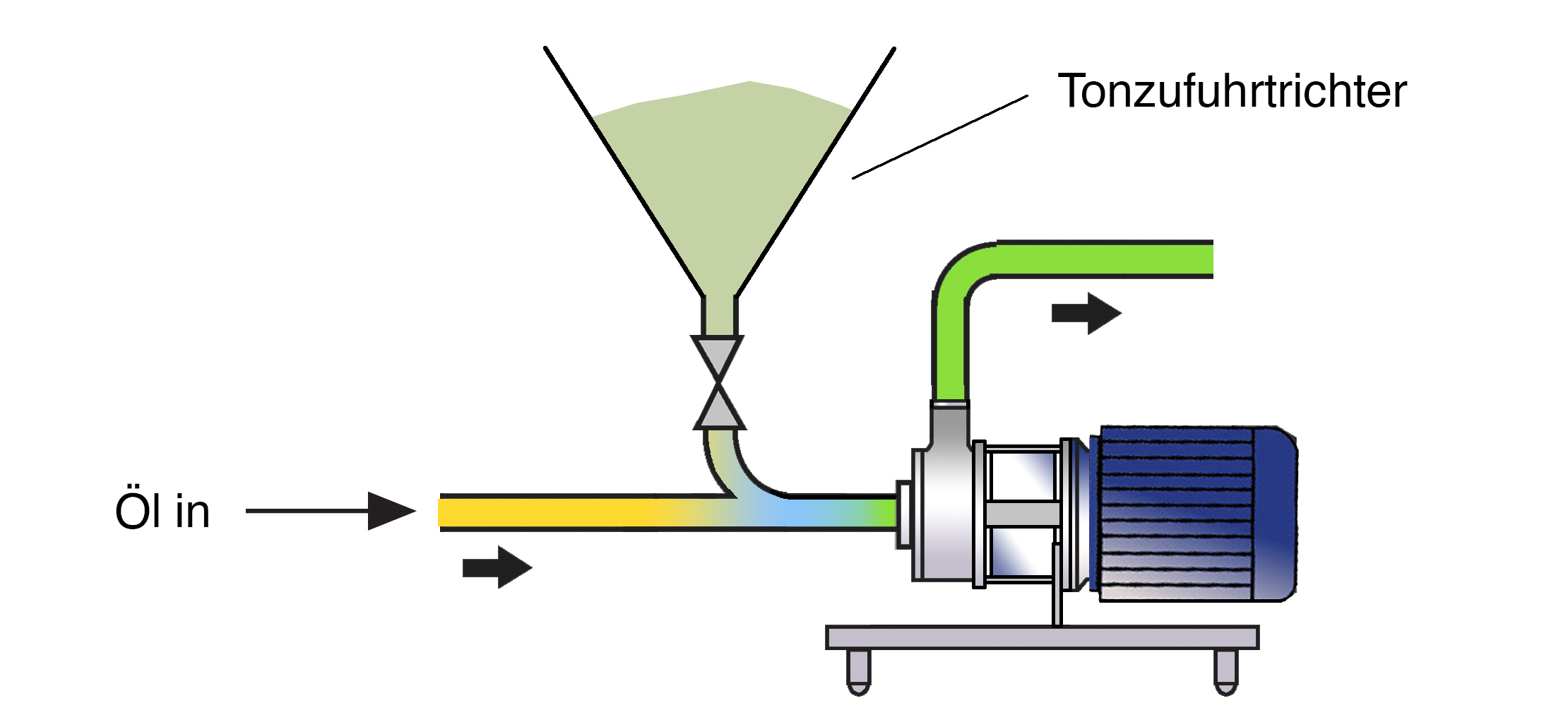

Silverson Flashmix

- Entwickelt für die High speed Dispersion von Pulver in Flüssigkeiten

- Minimaler Reinigungsaufwand

- Geringer Bedienungsaufwand

- Klassifiziert als ATEX Kategorie 2 D T3 und zur Verarbeitung brennbarer Lösungsmittel zu 2G und D T3

- Silverson sollte vor dem Einsatz von Systemen mit brennbaren Lösungsmitteln konsultiert werden