Herstellung von festen Polituren

Polituren für Fußböden, Möbel und Schuhe können in fester Form geliefert werden. Dies ist eine Emulsion von Wasser mit Wachsen wie Paraffinwachs, Bienenwachs oder Carnaubawachs sowie anderen Additiven wie Farbstoffen, Stabilisatoren und Tensiden.

Der Prozess

Während die Formulierung der Polituren je nach Verwendungszweck variiert, wäre ein typischer Herstellungsprozess wie folgt:

- Wachs wird in den Behälter eingewogen und auf einen Schmelzpunkt zwischen 50 und 80°C (120 bis 185°F) je nach Typ erhitzt.

- Wasser wird in einen separaten Behälter gefüllt und erhitzt, um die Verteilung der Additive zu unterstützen.

- Tenside, Stabilisatoren und Farbstoffe werden der wässrigen Phase zugefügt und gemischt, bis sie vollständig dispergiert sind.

- Die Heißwasserphase wird zu dem geschmolzenen Wachs gegeben und zu einer Emulsion gemischt.

- Das Produkt wird dann bis knapp über den Sollwert abgekühlt und nach Bedarf in Formen oder Dosen gegossen oder gepumpt.

- Die Politur verfestigt sich bei weiterer Abkühlung.

Das Problem

Das obige Verfahren unterliegt einer Reihe von Schwierigkeiten bei der Verwendung herkömmlicher Mischer und Rührwerke:

- Das Erhitzen beider Phasen ist zeitaufwendig und führt zu einem hohen Energiebedarf.

- Die Zugabe von Wasser zum Wachs muss kontrolliert erfolgen, was wiederum längere Verarbeitungszeiten erfordert.

- Die Temperatur muss kontrolliert werden, um zu verhindern, dass sich das Wachs verfestigt bevor das Wasser vollständig emulgiert ist.

- Die gebildete Emulsion ist nicht stabil und erfordert Additive, um sicherzustellen, dass die Phasen emulgiert bleiben und andere Additive in Lösung/Suspension bleiben.

- Das Abkühlen des Produkts vor dem Gießen in Formen verlängert die Prozesszeit weiter. Dies muss kontrolliert werden, um zu verhindern, dass die Politur Risse bekommt oder in der Dose schrumpft.

Die Lösung

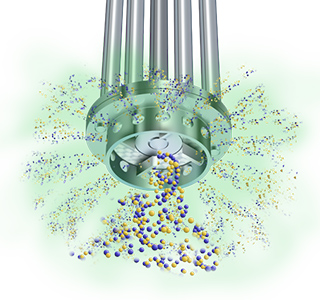

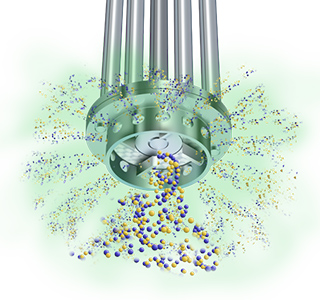

Zwischenproduktionsstufen können eliminiert, die Produktqualität verbessert und die Verarbeitungszeiten durch Verwendung eines Silverson High Shear-Mischers drastisch verkürzt werden. Die Vorteile des Silverson High Shear-Mischers ergeben sich aus der dreistufigen Misch-/Scherwirkung, die durch den präzisionsgefertigten Arbeitskopf erzeugt wird. Der Betrieb ist wie folgt:

Phase 1

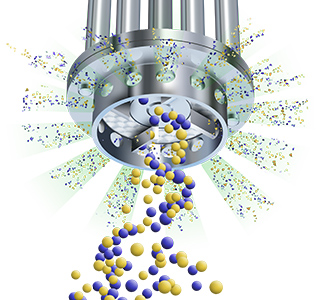

Das Wachs wird im Verarbeitungsbehälter geschmolzen und der Mischer gestartet. Andere Bestandteile wie Tenside und Farbstoffe werden dem Behälter zugeführt. Die Hochgeschwindigkeitsrotation der Rotorblätter erzeugt einen starken Sog, der das geschmolzene Wachs und andere Bestandteile in den Mischkopf zieht.

Phase 2

Die Materialien werden innerhalb des Mischkopfes einer starken Scherung ausgesetzt und werden schnell vollständig dispergiert. Das Produkt wird dann durch den Stator herausgepumpt und in die Mischung zurückgetrieben. Es wird kontinuierlich frisches Material in den Mischkopf gezogen, wodurch eine kraftvolle Aktion innerhalb des Behälters erzeugt wird.

Phase 3

Das Produkt wird dann mit Wasser versetzt und schnell mit dem Wachs emulgiert. Eine Erwärmung des Wassers ist nicht erforderlich. Dies hat den zusätzlichen Effekt, dass das Produkt gekühlt wird, wodurch die Verarbeitungszeit weiter verkürzt wird. Die Wirkung des Silverson-Mischers reicht aus, um die Bewegung innerhalb des Gefäßes aufrechtzuerhalten.

-

Phase 1

Phase 1

Das Wachs wird im Verarbeitungsbehälter geschmolzen und der Mischer gestartet. Andere Bestandteile wie Tenside und Farbstoffe werden dem Behälter zugeführt. Die Hochgeschwindigkeitsrotation der Rotorblätter erzeugt einen starken Sog, der das geschmolzene Wachs und andere Bestandteile in den Mischkopf zieht.

-

Phase 2

Phase 2

Die Materialien werden innerhalb des Mischkopfes einer starken Scherung ausgesetzt und werden schnell vollständig dispergiert. Das Produkt wird dann durch den Stator herausgepumpt und in die Mischung zurückgetrieben. Es wird kontinuierlich frisches Material in den Mischkopf gezogen, wodurch eine kraftvolle Aktion innerhalb des Behälters erzeugt wird.

-

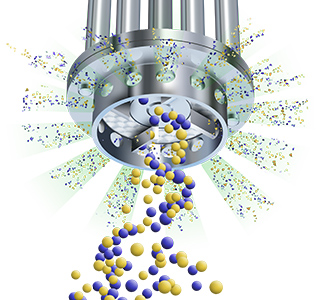

Phase 3

Phase 3

Das Produkt wird dann mit Wasser versetzt und schnell mit dem Wachs emulgiert. Eine Erwärmung des Wassers ist nicht erforderlich. Dies hat den zusätzlichen Effekt, dass das Produkt gekühlt wird, wodurch die Verarbeitungszeit weiter verkürzt wird. Die Wirkung des Silverson-Mischers reicht aus, um die Bewegung innerhalb des Gefäßes aufrechtzuerhalten.

Die Vorteile

- Das Produkt kann mit kaltem Wasser hergestellt werden.

- Reduzierter Bedarf an Emulgatoren und Stabilisatoren, Vereinfachung der Produktformel und Reduzierung der Rohstoffkosten.

- Der Prozess kann in einem einzigen Behälter durchgeführt werden.

- Heizbedarf, Produktionskosten und Prozesszeiten werden reduziert.

- Gleichbleibende Produktqualität und Reproduzierbarkeit.

In der Silverson-Produktlinie gibt es eine Reihe von Maschinen zur Herstellung von festen Polituren, deren Eignung neben anderen individuellen Verarbeitungsanforderungen von der Chargengröße, der Formulierung und der Viskosität des Endprodukts abhängt:

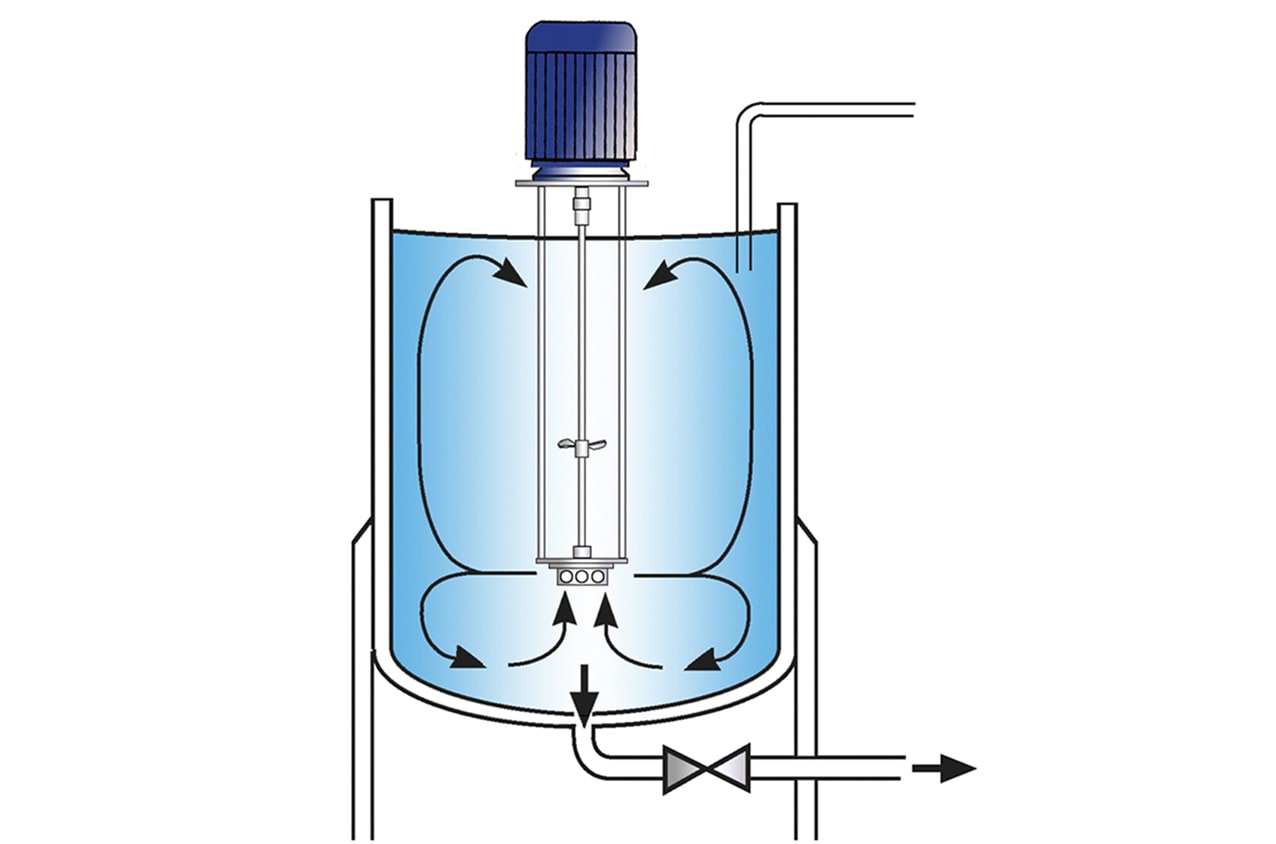

High Shear Batch-Mischer

- Geeignet für Chargen bis 1000 Liter

- Kann auf mobilen Bodenständer verwendet werden

- Abgedichtete Einheiten für Druck-/ Vakuumbetrieb erhältlich

- Kleine Einheiten für F & E und Pilotproduktion verfügbar

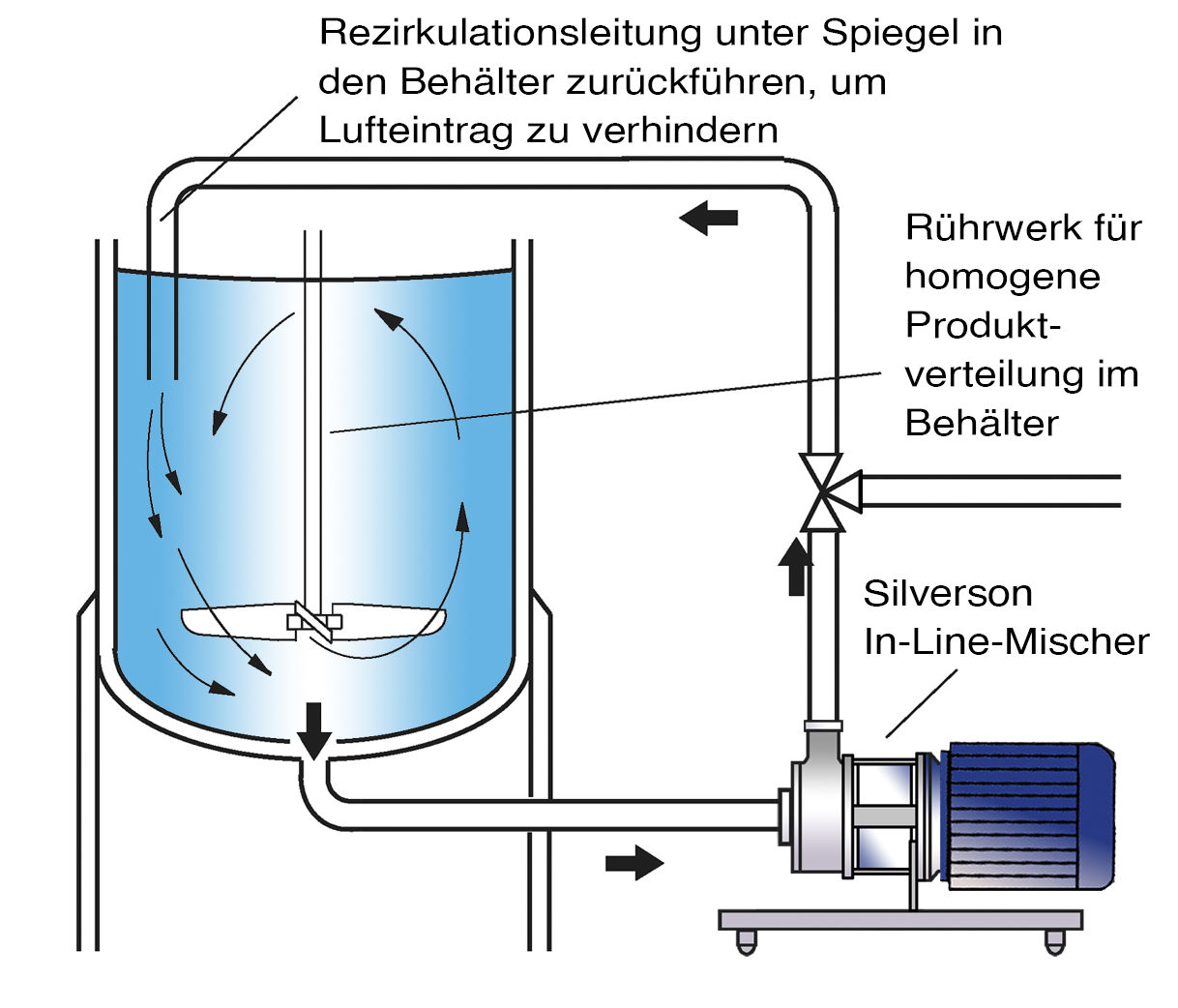

High Shear In-Line-Mischer

- Ideal für größere Chargen

- Luftfrei

- Einfache Nachrüstung bestehender Anlagen

- Kann zum Entleeren des Behälters verwendet werden

- Selbstpumpend

- Inline-Maschinen mit Doppelmantel erhältlich, die die Produkttemperatur aufrechterhalten und die Verfestigung von Wachs während der Verarbeitung verhindern

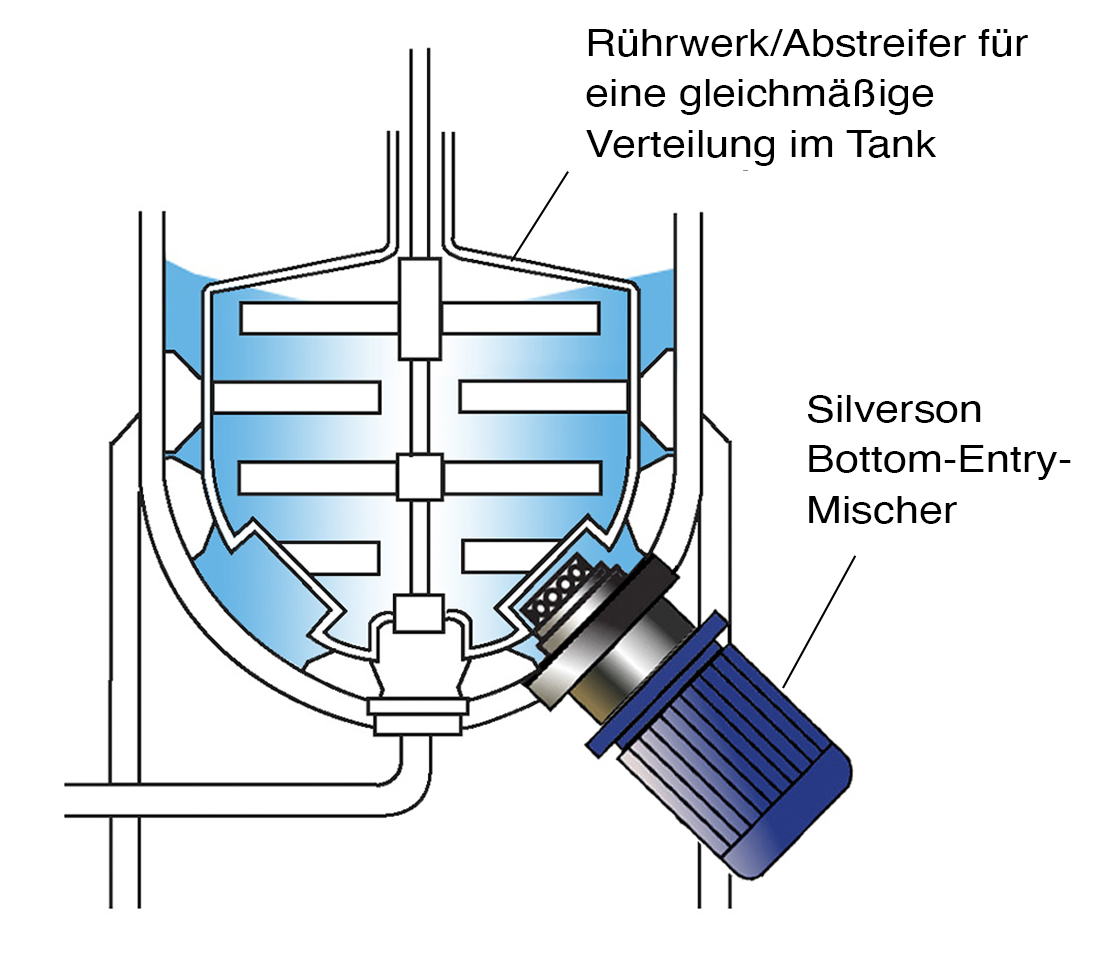

High Shear Bottom-Entry-Mischer

- Geeignet für hochviskose Produkte in Verbindung mit einem Anker-/Abstreifrührwerk