Vorbereitung der Bohrflüssigkeiten

Bohrflüssigkeiten (oder Bohrschlämme) haben verschiedene Funktionen, wie des Kühlens und Schmierens des Bohrstrangs und der Steuerung des Untergrunddrucks.

Ein einfacher Schlamm auf Wasserbasis für horizontales Bohren besteht aus Ton (Bentonit), der in Wasser dispergiert ist. In tiefen Bohrlöchern, in denen der potenzielle Druck von Gas/Öl ein schwereres Produkt vorschreibt, werden inerte Feststoffe wie Baryt oder Hämatit zugesetzt, um die Bentonitsuspension zu beschweren. Schlämme auf der Basis einer Wasser/Öl-Emulsion (als „Inverts“ bezeichnet) werden zum Bohren tieferer Bohrlöcher verwendet, da sie bessere Schmiereigenschaften aufweisen und temperaturstabiler sind als Schlämme auf Wasserbasis. Traditionell wurde Diesel für Inverts verwendet, jedoch führen Umweltbedenken zur Verwendung von Mineralölen, Kunststoffen und Estern mit geringer Toxizität.

Xanthangummi wird aufgrund der hohen Viskosität zunehmend als Rheologiemodifikator verwendet. Ein weiterer Vorteil von Xanthangummi ist die erhöhte Stabilität von Schlämmen auf Wasser- oder Salzlösungsbasis.

Praktiken in der Abfallwirtschaft, wie das erneute Einspritzen von Flüssigkeit in redundante Brunnen oder der Transport an Land zur Sanierung nehmen zu.

Das folgende Video zeigt, wie Bentonit, ein in Bohrschlämmen weit verbreiteter Bestandteil, dispergiert wird:

Der Prozess

Baryt ist stark abrasiv und Rotor/Stator-Mischer mit geringem Spalt sind nicht für die Dispersion dieses Materials geeignet. Dieser Bericht behandelt die Dispersion und Hydratisierung des Bentonits und anderer Rheologiemodifikatoren (sofern verwendet) in Wasser oder Salzlösung sowie die Herstellung von Wasser/Öl-Emulsionen. Um diese Aufgaben zu erfüllen, müssen eine Reihe von Prozessanforderungen erfüllt sein:

- Mischgeräte müssen in der Lage sein, das Pulver schnell in die Basisflüssigkeit einzumischen und zu dispergieren.

- Die Bentonitpartikel müssen auf ihre feinsten Bestandteile reduziert werden, damit die maximale Oberfläche der Flüssigkeit erreicht und der Geliereffekt aktiviert wird.

- Ein gewisses Maß an Scherung ist erforderlich, um die Funktionalität zu erhalten.

- Bei steigender Viskosität muss eine starke Bewegung im Tank aufrechterhalten werden.

- Wenn das Produkt auf einer Wasser/Öl-Emulsion basiert, muss der Mischer in der Lage sein, die Tröpfchengröße so zu reduzieren, dass eine stabile Emulsion entsteht.

Das Problem

Bei Verwendung herkömmlicher Rührwerke können eine Reihe von Problemen auftreten:

- Bei Zugabe zum Wasser neigen die Partikel zu Agglomeraten. Das Mischverhalten herkömmlicher Mischer kann diese nicht effektiv abbauen.

- Herkömmliche Rührwerke erzeugen keine ausreichende Scherung, die die Partikelgröße verkleinert und den Geliereffekt aktiviert.

- Um dies zu überwinden, sind möglicherweise zusätzliche Mischtanks erforderlich, damit der Bentonit vorhydratisieren kann. Im Allgemeinen dauert dieser Vorgang mindestens 4 Stunden.

- Eine Wasser/Öl-Emulsion (wo verwendet) kann sich separieren, wenn sie nicht richtig gemischt und stabilisiert wird.

Die Lösung

Ein Silverson-Hochschermischer kann diese Probleme überwinden und in einem Bruchteil der Zeit, die mit herkömmlichen Verfahren benötigt wird, ein agglomeratfreies Produkt und/oder eine stabile Wasser/Öl-Emulsion herstellen. Der Betrieb ist wie folgt:

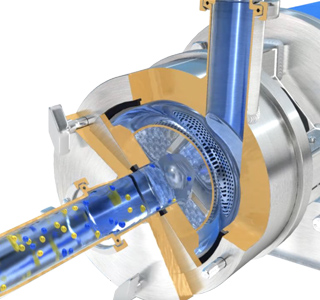

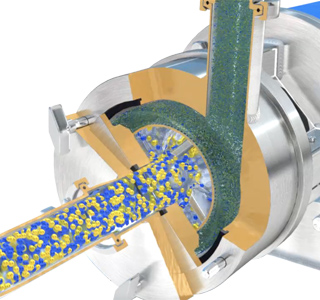

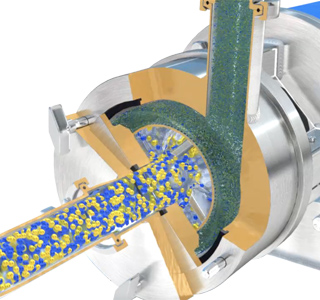

Phase 1

Die Hochgeschwindigkeitsrotation des Rotors erzeugt einen starken Sog, der das Wasser und den Bentonit in den Arbeitskopf zieht, wo sie einer hohen Scherung ausgesetzt sind.

Phase 2

Die Materialien werden im Spalt zwischen Rotor und Stator gemahlen, wodurch Agglomerate aufgelöst werden und ein enger Kontakt zwischen den flüssigen und festen Partikeln gewährleistet wird.

Phase 3

Das Produkt wird durch den Stator herausgedrückt, wenn frisches Material in den Arbeitskopf gezogen wird. Die Kombination von Deagglomeration und kräftigem Mischen erzeugt eine klumpenfreie Dispersion und beschleunigt den Hydratationsprozess.

-

Phase 1

Phase 1

Die Hochgeschwindigkeitsrotation des Rotors erzeugt einen starken Sog, der das Wasser und den Bentonit in den Arbeitskopf zieht, wo sie einer hohen Scherung ausgesetzt sind.

-

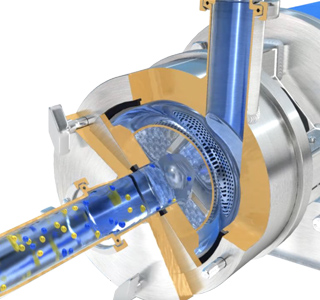

Phase 2

Phase 2

Die Materialien werden im Spalt zwischen Rotor und Stator gemahlen, wodurch Agglomerate aufgelöst werden und ein enger Kontakt zwischen den flüssigen und festen Partikeln gewährleistet wird.

-

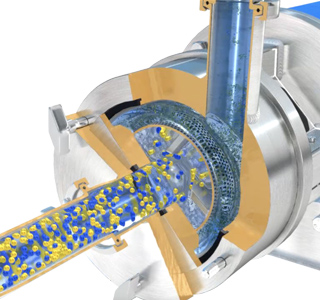

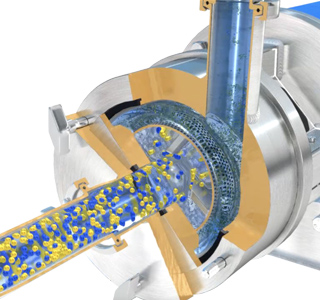

Phase 3

Phase 3

Das Produkt wird durch den Stator herausgedrückt, wenn frisches Material in den Arbeitskopf gezogen wird. Die Kombination von Deagglomeration und kräftigem Mischen erzeugt eine klumpenfreie Dispersion und beschleunigt den Hydratationsprozess.

Die Vorteile

- Einfache Nachrüstung bestehender Anlagen.

- Durch die intensive Scherwirkung des Rotor-/Statorarbeitskopfs werden auch harte Agglomerate aufgelöst.

- Schnelle Verteilung des Pulvers.

- Hohe Drehzahl des Rotors reduziert die Prozesszeit.

- Erhöhte Ausbeute.

- Das Umgehen der intensiven hohen Scherwirkung des Rotor/Stator-Systems ist nicht möglich.

- Eine fein reduzierte Tröpfchengröße sorgt für eine stabile Öl/Wasser-Emulsion.

- Im Inline-Mischkopf wird ein relativ kleines Volumen und nicht die gesamte Charge homogenisiert. Dadurch entsteht ein energieeffizienter Prozess.

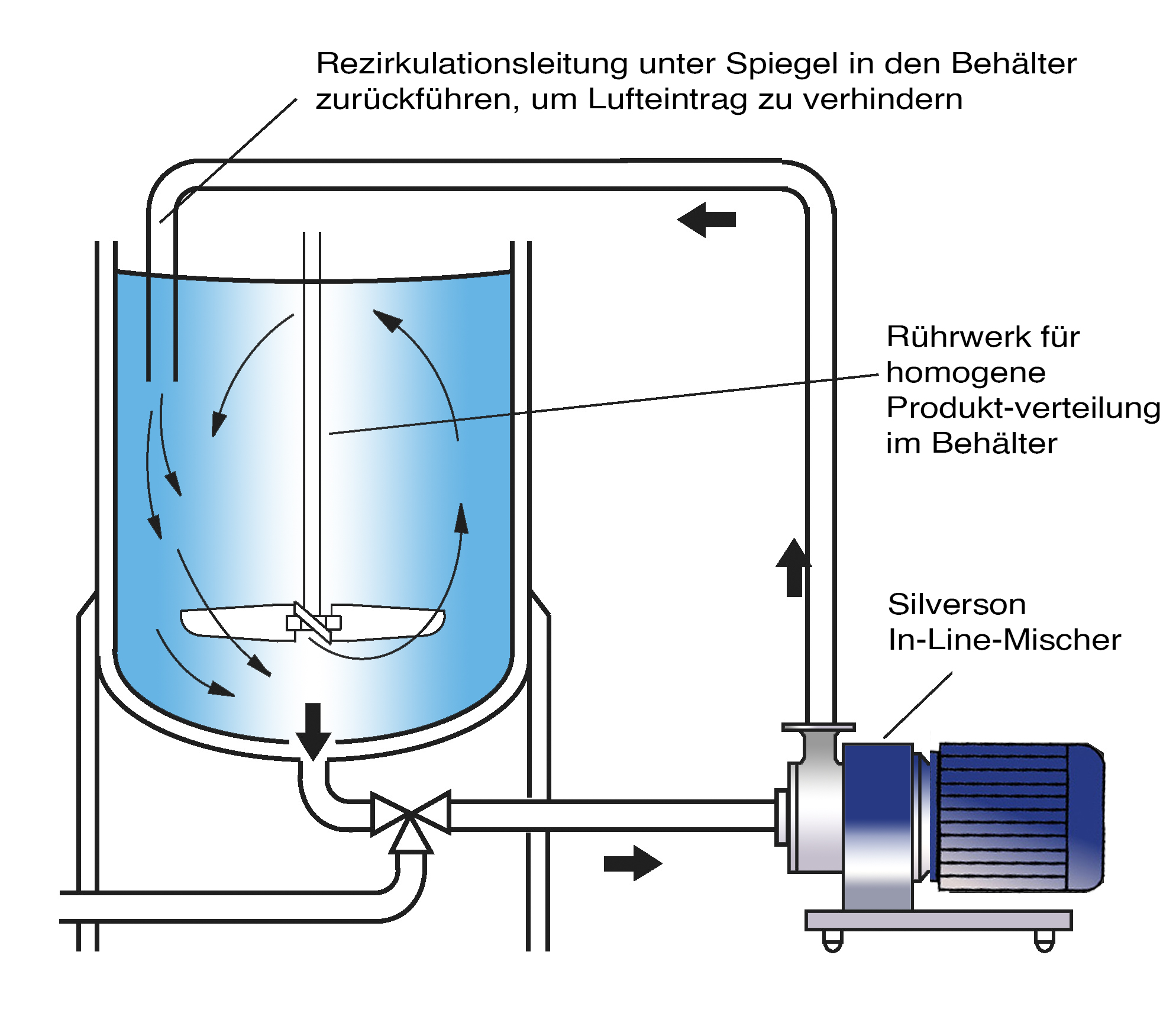

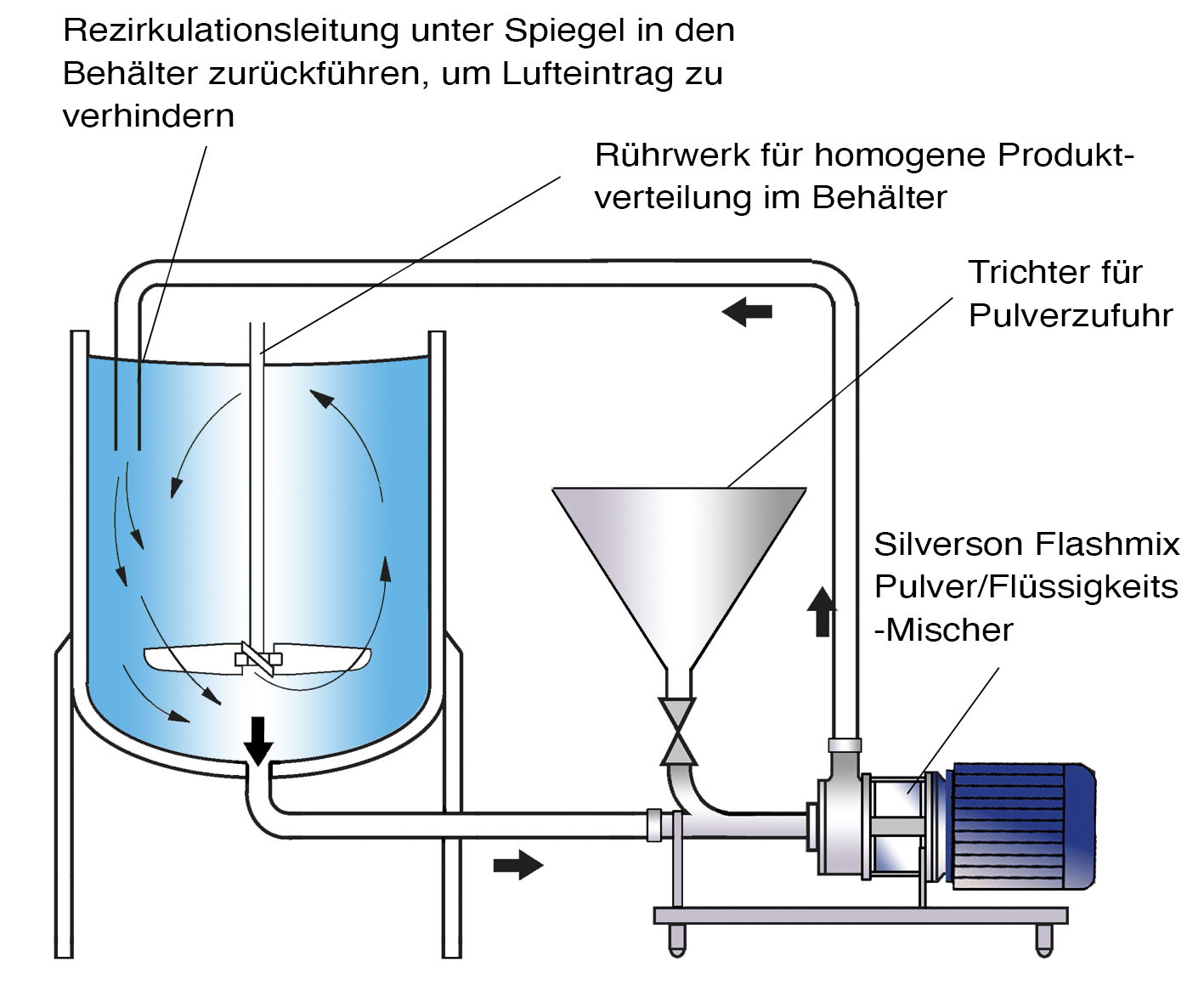

Bohrschlämme können mit einem Inline-Mischer auf Umwälzbasis hergestellt werden. Es können jedoch auch modifizierte Flashmix-Pulver/Flüssigkeits-Mischsysteme für die kontinuierliche Herstellung von Schlämmen in einem Durchgang geliefert werden. Diese werden in der Regel für Onshore-Bohrungen von Pipelines verwendet.

High Shear In-Line-Mischer

- Muss in Verbindung mit einem effizienten Rührwerk im Tank verwendet werden, um das Pulver zu benetzen und die Gleichmäßigkeit im Tank sicherzustellen

- Ideal für größere Chargen

- Luftfrei

- Einfache Nachrüstung bestehender Anlagen

- Selbstpumpend

- Kann zum Entleeren des Behälters verwendet werden, abhängig von der Produktviskosität

- Mehrstufige Einheiten verfügbar

Silverson Flashmix

- Bohrschlämme können sofort auf Bestellung hergestellt werden

- Bis zu 40 Tonnen/Stunde können produziert werden, wodurch der Lagerbedarf reduziert wird

- Kann schnell große Pulvermengen einsaugen

- Minimaler Reinigungsaufwand

- Geringer Bedienungsaufwand

- Ideal für größere Chargen

- Minimaler Lufteintrag

- Geeignet für höherviskose Mischungen

- Geeignet für den Betrieb bei höheren Temperaturen