Redispersion von Filterkuchen

Das durch Filtration oder Zentrifugation einer Suspension erhaltene feste Material wird Filterkuchen genannt. Dieses enthält normalerweise 60% oder mehr Feststoffe in wässrigen oder organischen Medien. Zu den auf diese Weise extrahierten Materialien gehören:

- Pigmente

- Farbstoffe

- Pharmazeutische Wirkstoffe

- Waschmittelzusätze

- Optische Aufheller

Der Prozess

Filterkuchen erfordert eine Redispersion in ein geeignetes Lösungsmittel, bevor er in nachfolgenden Herstellungsprozessen verwendet wird. Es kann auch erforderlich sein, in einer geeigneten “Wasch”-Flüssigkeit zu dispergieren, um Spuren von “Mutterlauge” oder anderen Verunreinigungen zu entfernen. Zu den Anforderungen des Redispersionsprozesses gehören:

- Aufbrechen des Kuchens in die umgebende Flüssigkeit unter Bildung einer Aufschlämmung.

- Direkter Kontakt von flüssigen und festen Partikeln.

Das Problem

Bei Verwendung herkömmlicher Mischer und Rührwerke können bei der Herstellung eine Reihe von Problemen auftreten:

- Manchmal ist ein langes Einweichen in ein geeignetes wässriges oder organisches Lösungsmittel erforderlich, um den Kuchen aufzubrechen.

- Der Filter- oder Zentrifugenkuchen hat die Form großer Klumpen, die herkömmliche Rührwerke nicht leicht auflösen können.

- Selbst wenn der Kuchen auf kleinere Partikel reduziert wurde, werden durch herkömmliches Rühren keine Klumpen einzelner Agglomerate oder Kristalle aufgelöst.

- Einige Filterkuchen sind hart mit abrasiven Schleifpartikeln, die zu übermäßigem Verschleiß der Maschinen führen können.

- In Clustern und Agglomeraten eingeschlossene Mutterlauge kann eine Verunreinigung darstellen und erfordert einen weiteren Filtrations- oder Zentrifugationsschritt, um sie zu beseitigen.

Die Lösung

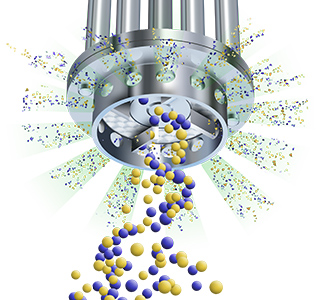

Ein Silverson High Shear-Mischer bricht leicht große Kuchenklumpen und verteilt die einzelnen Partikel oder Kristalle in der umgebenden Flüssigkeit. Dies wird wie folgt erreicht:

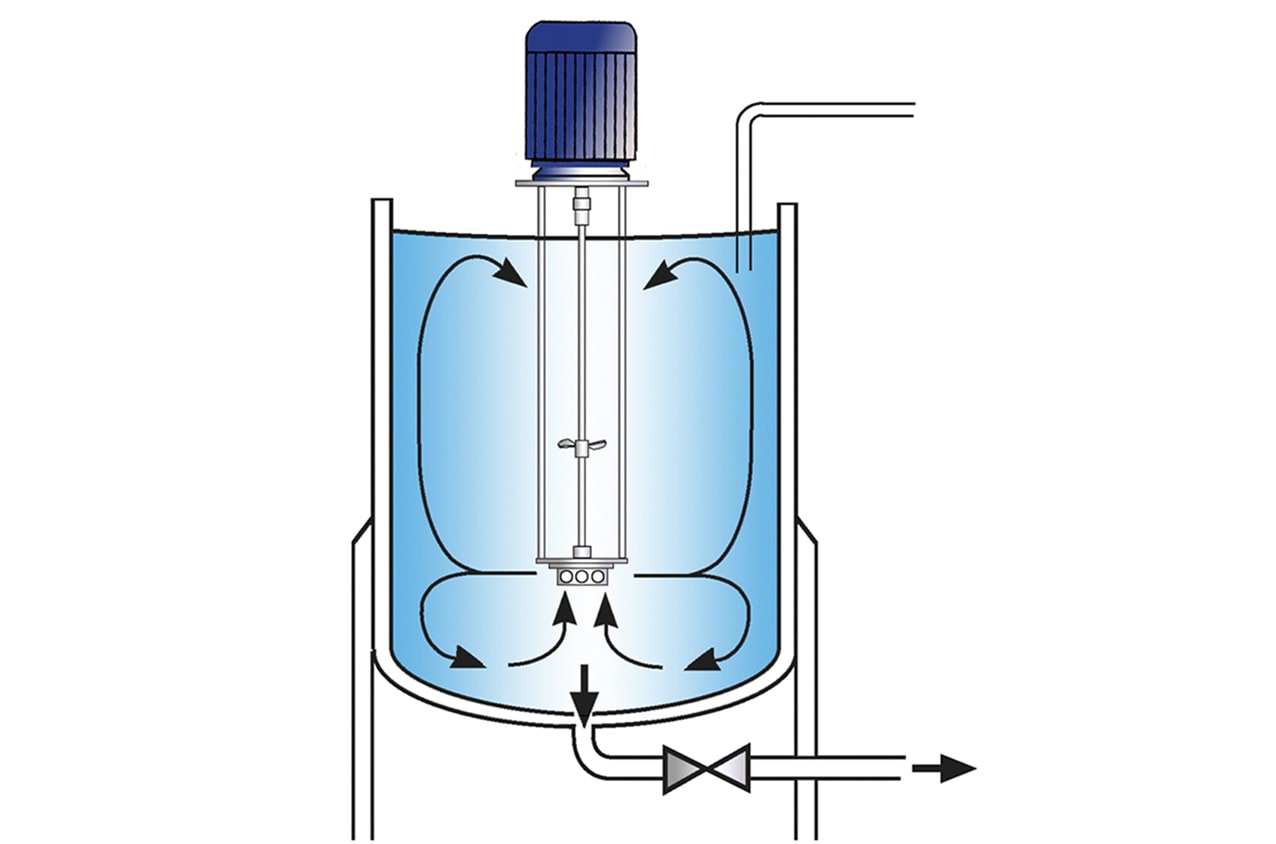

Phase 1

Der Behälter wird mit dem wässrigen oder organischen Lösungsmittel beschickt. Der Mischer wird gestartet und der Filterkuchen hinzugefügt. Der starke Wirbel, der durch die Hochgeschwindigkeitsrotation der Rotorblätter erzeugt wird, zieht den Filterkuchen und die umgebende Flüssigkeit in den Mischkopf. Die Mischwirkung mit hoher Scherung mischt die Materialien schnell.

Phase 2

Die flüssigen und festen Bestandteile werden durch Zentrifugalkraft in den Mischkopf gesaugt. Der Filterkuchen wird im Spalt zwischen Rotor und Statorwand aufgelöst, bevor er durch den Stator in die Mischung gepumpt wird. Gleichzeitig wird frisches Material in den Mischkopf gezogen.

Phase 3

Dies erzeugt ein kräftiges Kreislaufmuster innerhalb des Behälters und stellt sicher, dass das gesamte Material viele hundert Mal durch den Mischkopf fließt. Der Filterkuchen wird in einem kurzen Mischzyklus gründlich in der umgebenden Flüssigkeit dispergiert.

-

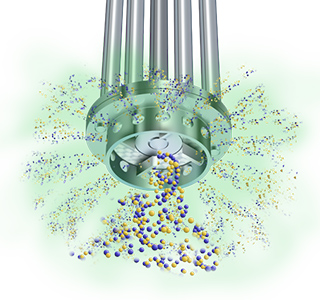

Phase 1

Phase 1

Der Behälter wird mit dem wässrigen oder organischen Lösungsmittel beschickt. Der Mischer wird gestartet und der Filterkuchen hinzugefügt. Der starke Wirbel, der durch die Hochgeschwindigkeitsrotation der Rotorblätter erzeugt wird, zieht den Filterkuchen und die umgebende Flüssigkeit in den Mischkopf. Die Mischwirkung mit hoher Scherung mischt die Materialien schnell.

-

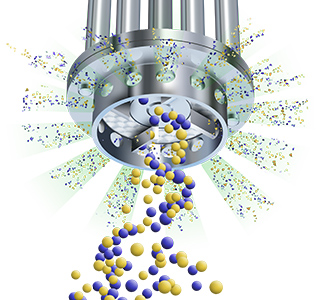

Phase 2

Phase 2

Die flüssigen und festen Bestandteile werden durch Zentrifugalkraft in den Mischkopf gesaugt. Der Filterkuchen wird im Spalt zwischen Rotor und Statorwand aufgelöst, bevor er durch den Stator in die Mischung gepumpt wird. Gleichzeitig wird frisches Material in den Mischkopf gezogen.

-

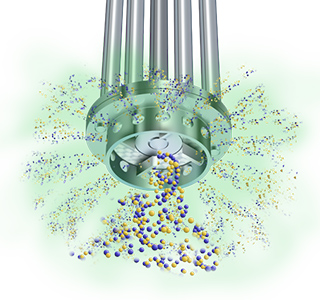

Phase 3

Phase 3

Dies erzeugt ein kräftiges Kreislaufmuster innerhalb des Behälters und stellt sicher, dass das gesamte Material viele hundert Mal durch den Mischkopf fließt. Der Filterkuchen wird in einem kurzen Mischzyklus gründlich in der umgebenden Flüssigkeit dispergiert.

Die Vorteile

Die Verwendung eines Silverson-Mischers für diese Anwendung hat eine Reihe von Vorteilen:

- Ein Silverson High Shear-Mischer kann sowohl große als auch kleine Klumpen von Kuchen und Agglomeraten auflösen.

- Der Hochgeschwindigkeitsbetrieb und die höhere Effizienz führen zu einer kürzeren Prozesszeit, einem geringeren Verschleiß der Maschinen und erheblichen Einsparungen bei Ausfallzeiten und Ersatzteilen.

- Ein Einweichen oder Nacharbeiten ist nicht erforderlich, wodurch die Prozesszeit erheblich verkürzt wird.

- Der Prozess kann in einem einzelnen Behälter oder kontinuierlich in Reihe durchgeführt werden.

- Möglicherweise ist keine zusätzliche Ausrüstung erforderlich.

- Mit einem Silverson In-Line-Mischer können „Waschschritte“ kontinuierlich und sofort durchgeführt werden, wodurch die Prozesszeit erheblich verkürzt und zusätzliche Behälter und Verarbeitungsstufen überflüssig werden.

Die Chargengröße, Formulierung, Art der Inhaltsstoffe und die Viskosität des Endprodukts bestimmen, welche Maschine aus der Silverson-Produktpalette für die individuellen Verarbeitungsanforderungen am besten geeignet ist:

High Shear Batch-Mischer

- Geeignet für Chargen bis 1000 Liter

- Kleine Einheiten für F & E und Pilotproduktion verfügbar

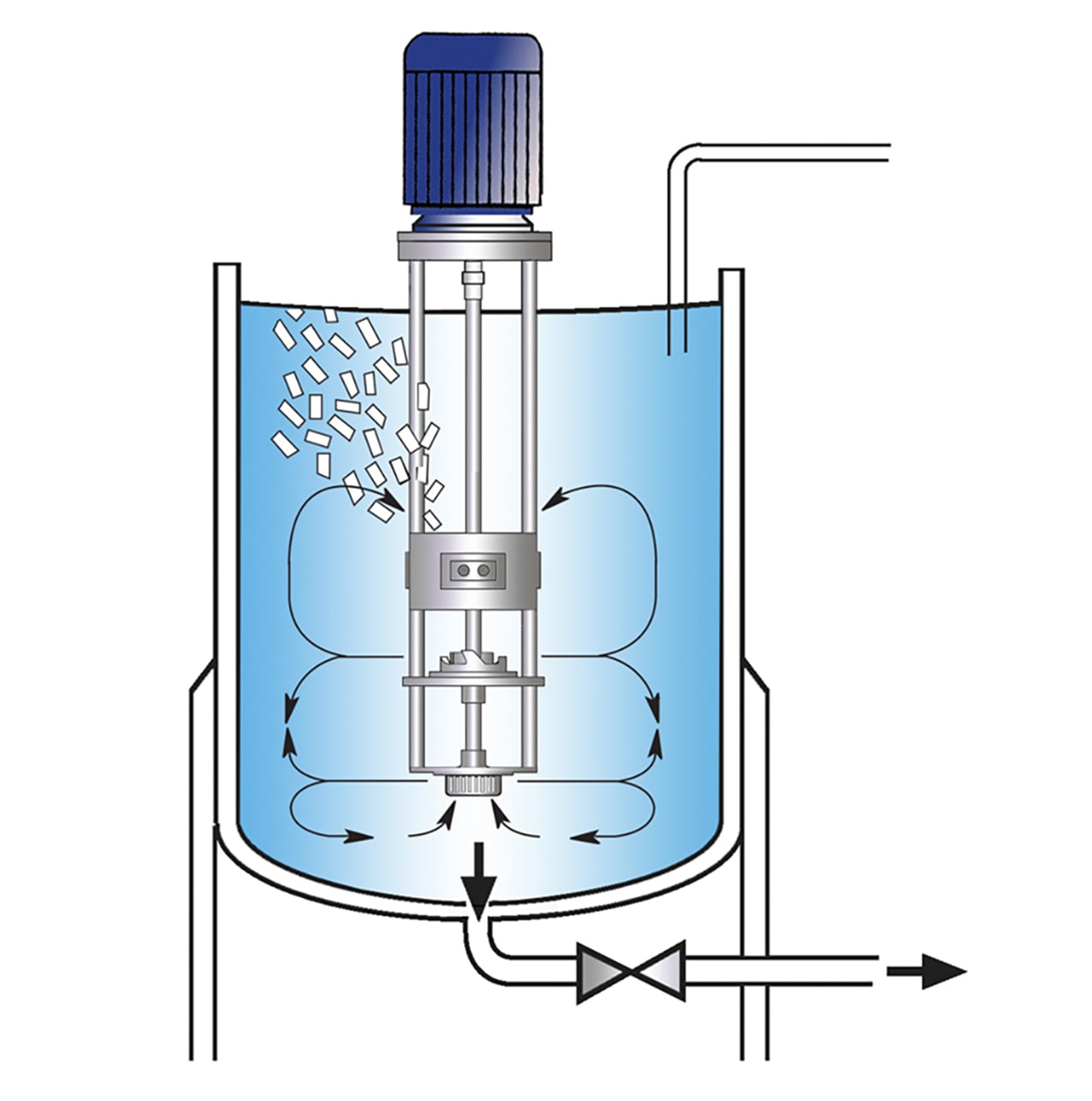

Duplex-Desintegrator/Dissolver

- Doppelarbeitskopfbaugruppe

- Der obere Kopf zieht Materialien von der Oberfläche nach unten und löst große Feststoffe auf

- Der untere Kopf reduziert die Partikelgröße weiter und verteilt Agglomerate

- Geeignet für höherviskose Produkte

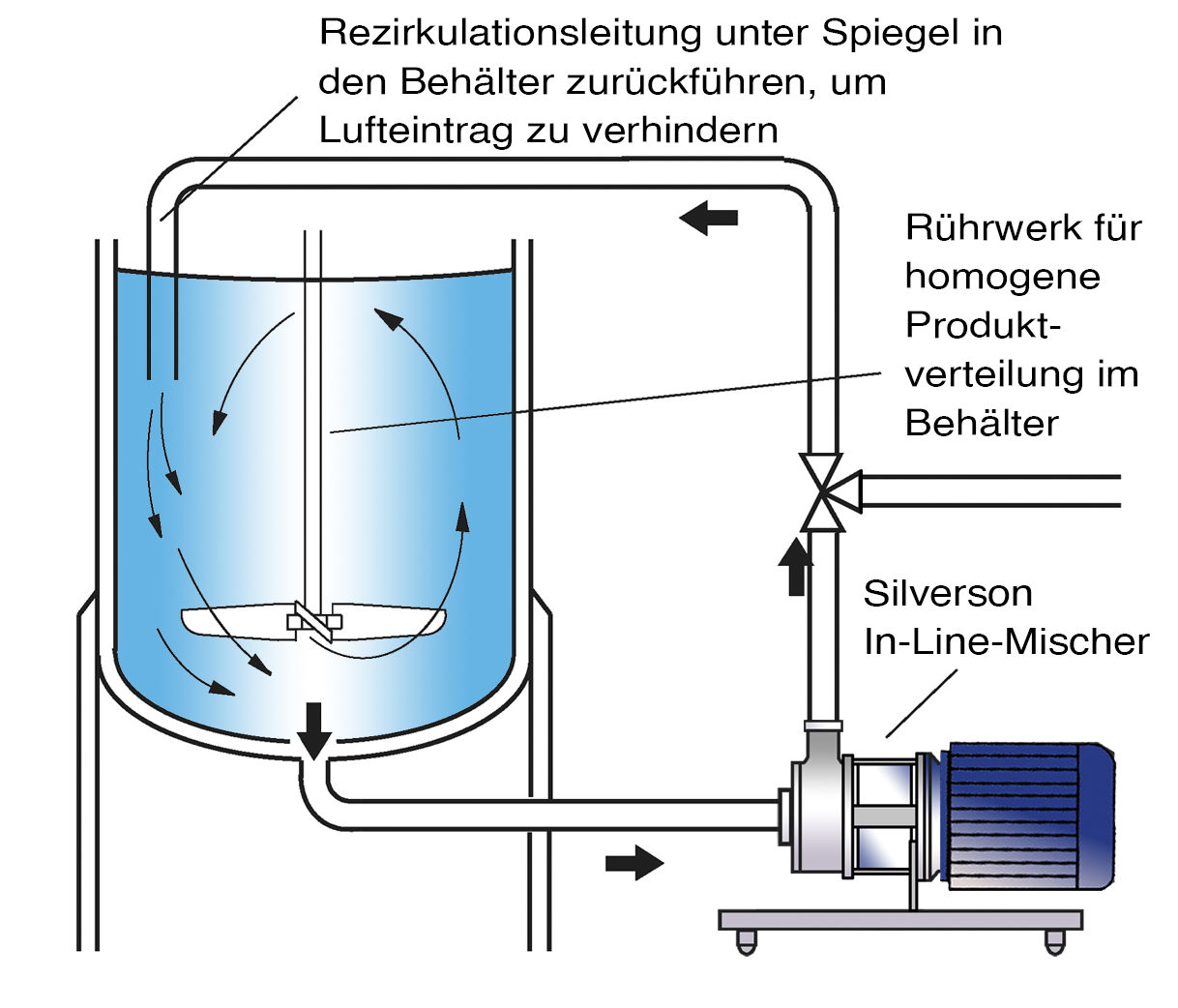

High Shear In-Line-Mischer

- Ideal für größere Chargen

- Luftfrei

- Einfache Nachrüstung bestehender Anlagen

- Selbstpumpend

- Kann zum Entleeren des Behälters verwendet werden

- Die 2. Einheit kann zum Einbringen von Waschflüssigkeiten verwendet werden

- Maschinen für hochviskose Produkte verfügbar

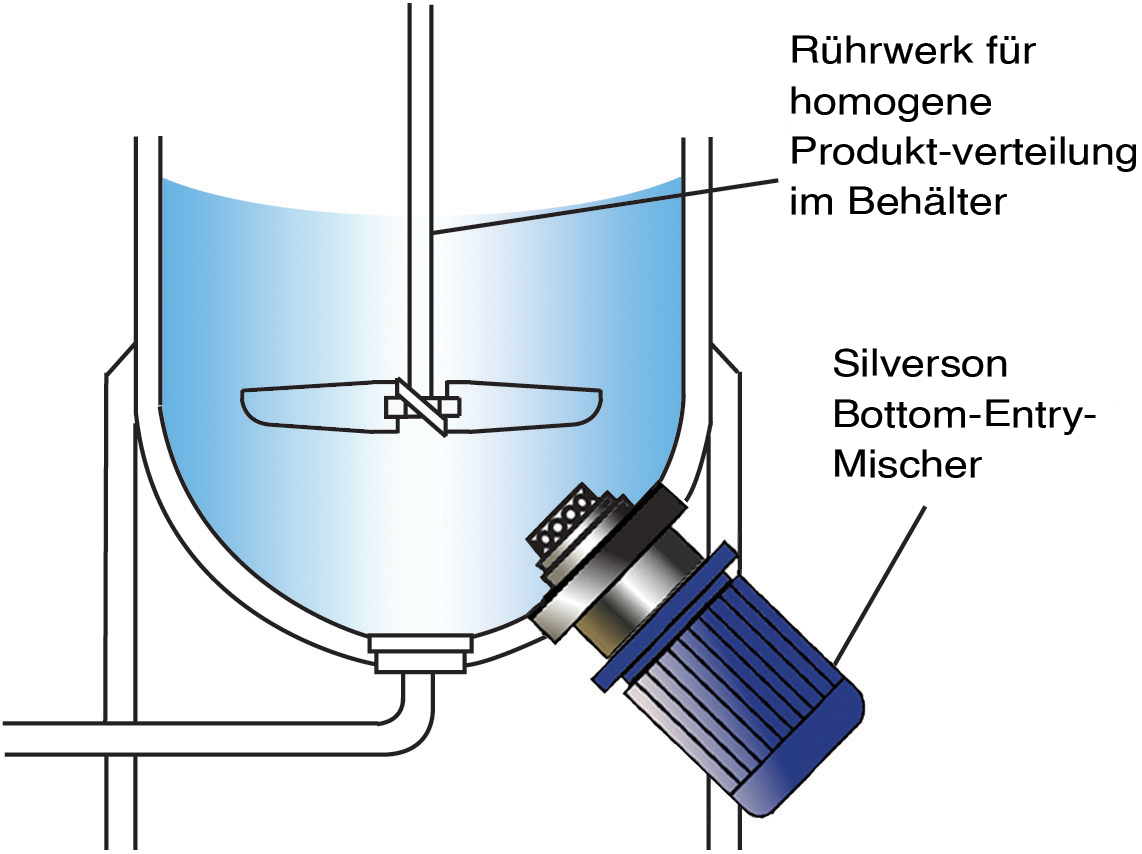

High Shear Bottom-Entry-Mischer

- Kann mit einem Silverson Batch-Mischer im Behälter oder einem Inline-Mischer in einem Umlaufrohrleitungssystem verwendet werden

- Geeignet für höherviskose Produkte