Herstellung von Ink Jet Coding & Marking Tinten

In vielen Branchen, insbesondere in der Pharma- und Lebensmittelindustrie, werden Tinten für die Strichcodierung, Chargennummerierung, Kennzeichnung des Verfalldatums und andere Identifikationszwecke verwendet. Die Viskosität liegt im Bereich von 2 bis 30 mpas. Die Formulierung variiert stark je nach Art der Anwendung und Endanwendung. Die beiden wichtigsten Druckmethoden ohne Auswirkungen lassen sich wie folgt zusammenfassen:

- Kontinuierlicher Tintenstrahl (CIJ)

Ein kontinuierlicher Tintenstrahl wird selektiv von einer Elektrode geladen und dann durch ein elektrisches Feld geleitet, das die Tröpfchen entweder auf das Substrat oder zurück in den Tintenkanal lenkt. Die Tinten sind leitfähig und trocknen sehr schnell, basierend auf Farbstoffen und flüchtigen Lösungsmitteln, z.B. MEK und Alkohol. Wird für nicht absorbierende Substrate wie Metall, Kunststoff oder Glas usw. verwendet.

- „Drop on Demand“ (DOD)

Ähnlich wie bei der Desktop-Bubblejet-Technologie besteht der Druckkopf aus einer Reihe sehr kleiner Tintenstrahldüsen, die einzeln betätigt werden, um nach Bedarf Tintentropfen für das Bild zu erzeugen. Tinten auf Wasser- oder Glykolbasis werden hauptsächlich mit Farbstoffen verwendet, obwohl Pigmente eingeführt werden zum Drucken auf Papier, Pappe und anderen saugfähigen Oberflächen.

Der Prozess

In Tintenformulierungen wird eine breite Palette von Rohstoffen verwendet, darunter Harze, Polymere, Weichmacher, Farbstoffe, leitfähige Salze und vorikronisierte Pigmente. Diese werden in Pulverform, flüssiger Form (d.h. in wässrigem oder organischem Lösungsmittel vordispergiert) und “Chip” -Form geliefert. Folgende Prozessanforderungen müssen erfüllt sein:

- Das Endprodukt muss stabil, homogen, vollständig agglomeratfrei und von einer Partikelgröße im Submikronbereich sein, um ein Verstopfen der Tintenstrahldüse zu verhindern.

- Gegebenenfalls müssen die VOC-Emissionen minimiert werden.

Bei der Verwendung von Pulver- oder Spanformen von Rohstoffen muss eine Reihe zusätzlicher Faktoren berücksichtigt werden:

- Der Mischer muss eine kräftige Bewegung im Tank gewährleisten, um leichte Pulver aufzunehmen, die zum Schweben neigen und um zu verhindern, dass dichte Feststoffe auf den Boden des Behälters sinken.

- Im Allgemeinen werden vorikronisierte Pigmente verwendet, so dass eine Verringerung der Partikelgröße (Mahlen) nicht nötig ist. Die Partikel müssen jedoch möglicherweise entagglomeriert werden und auf ihre feinsten Bestandteile reduziert werden.

Das Problem

Bei Verwendung herkömmlicher Rührwerke können verschiedene Probleme auftreten:

- Bei Zugabe zur Basisflüssigkeit können einige Inhaltsstoffe Agglomerate bilden, die durch Rührwerke nicht aufgelöst werden können.

- Harz- und Polymerchips oder Prills werden einfach im Lösungsmittel herumgewaschen bis sie sich auflösen. Dies führt zu langen Mischzeiten.

- Eine schlechte Bewegung im Tank kann dazu führen, dass sich an der Behälterwand eine „Schaumlinie“ ansammelt und dichte Feststoffe eine agglomerierte Masse am Boden des Gefäßes bilden, die herkömmliche Rührwerke nicht dispergieren können.

- Zusätzliche Ausrüstung wie Kolloidmühlen kann erforderlich sein, um die gewünschte Partikelgröße zu erhalten.

Die Lösung

Zwischenproduktionsstufen können eliminiert, die Produktqualität verbessert und die Verarbeitungszeiten durch Verwendung eines Silverson High Shear-Mischers verkürzt werden. Der Betrieb ist wie folgt:

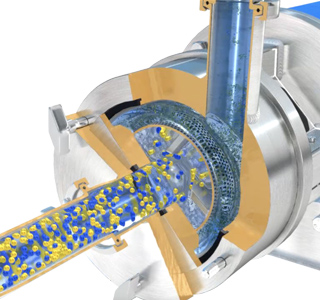

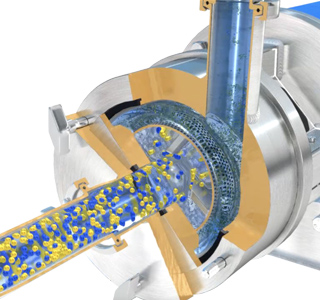

Phase 1

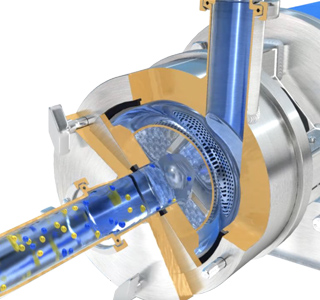

Das Gefäß wird mit dem Lösungsmittel gefüllt und der Mischer gestartet. Pigmente, Harzchips, Polymere und andere Inhaltsstoffe werden zugesetzt. Die starke Saugkraft des Hochgeschwindigkeitsrotors zieht sowohl Flüssigkeit als auch Feststoffe nach oben in den Mischkopf.

Phase 2

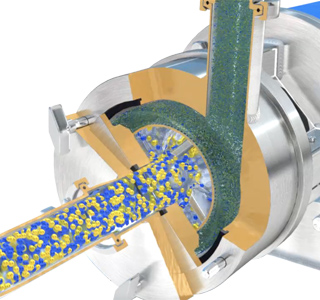

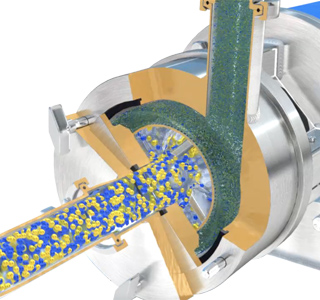

Die Zentrifugalkraft treibt das Material zum Mischkopf. Feststoffe werden zersetzt und Agglomerate werden aufgelöst, wenn die Materialien im Spiel zwischen Rotor und Stator einer Mahlwirkung ausgesetzt werden, bevor sie mit großer Geschwindigkeit zurück in die Mischung gepumpt werden.

Phase 3

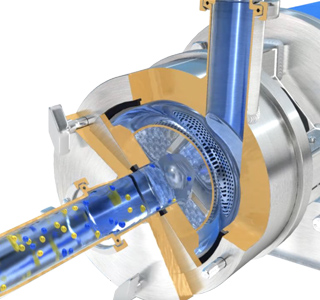

Gleichzeitig werden frische Materialien in die Rotor/Stator-Baugruppe gezogen. Mit jedem Durchgang durch den Mischkopf wird die Partikelgröße verringert, wodurch eine zunehmende Oberfläche dem Lösungsmittel ausgesetzt und der Auflösungsprozess beschleunigt wird.

-

Phase 1

Phase 1

Das Gefäß wird mit dem Lösungsmittel gefüllt und der Mischer gestartet. Pigmente, Harzchips, Polymere und andere Inhaltsstoffe werden zugesetzt. Die starke Saugkraft des Hochgeschwindigkeitsrotors zieht sowohl Flüssigkeit als auch Feststoffe nach oben in den Mischkopf.

-

Phase 2

Phase 2

Die Zentrifugalkraft treibt das Material zum Mischkopf. Feststoffe werden zersetzt und Agglomerate werden aufgelöst, wenn die Materialien im Spiel zwischen Rotor und Stator einer Mahlwirkung ausgesetzt werden, bevor sie mit großer Geschwindigkeit zurück in die Mischung gepumpt werden.

-

Phase 3

Phase 3

Gleichzeitig werden frische Materialien in die Rotor/Stator-Baugruppe gezogen. Mit jedem Durchgang durch den Mischkopf wird die Partikelgröße verringert, wodurch eine zunehmende Oberfläche dem Lösungsmittel ausgesetzt und der Auflösungsprozess beschleunigt wird.

Die Vorteile

- Stark reduzierte Mischzeit.

- Schnelle Einarbeitung und Benetzung von Pulvern.

- Das konventionelle Mahlen kann entfallen.

- Durch die intensive Scherwirkung können auch harte Agglomerate aufgelöst werden.

- Kürzere Prozesszeiten reduzieren die Lösungsmittelemissionen.

Silverson stellt eine Reihe von Maschinen her, die für diese Anwendung geeignet sind. Die Auswahl wird durch Faktoren wie Chargengröße und Zutatentyp bestimmt:

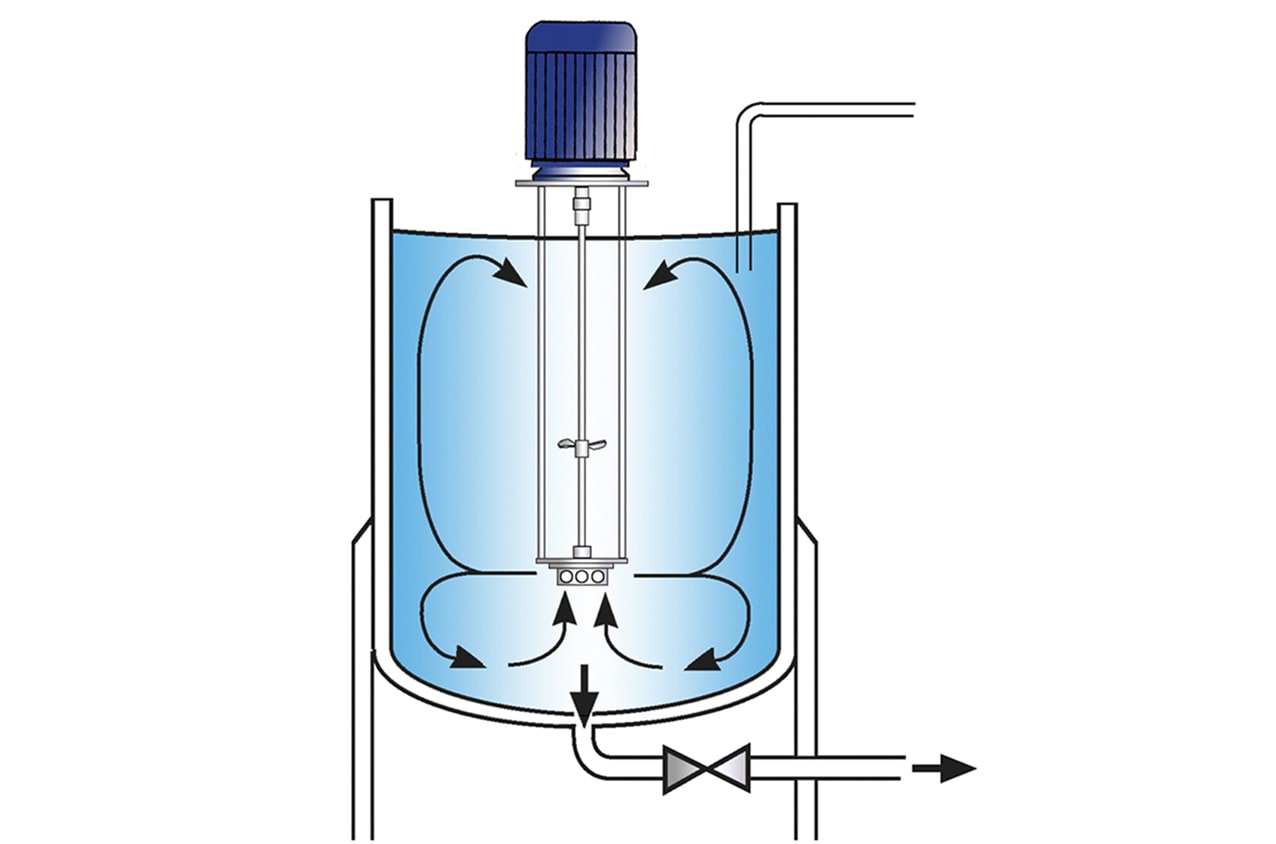

High Shear Batch-Mischer

- Geeignet für Chargen bis 1000 Liter

- Kann auf mobilen Bodenständern verwendet werden

- Geräte, die für den Betrieb in abgedichteten Behältern zur Kontrolle der Lösungsmittelemissionen sind verfügbar

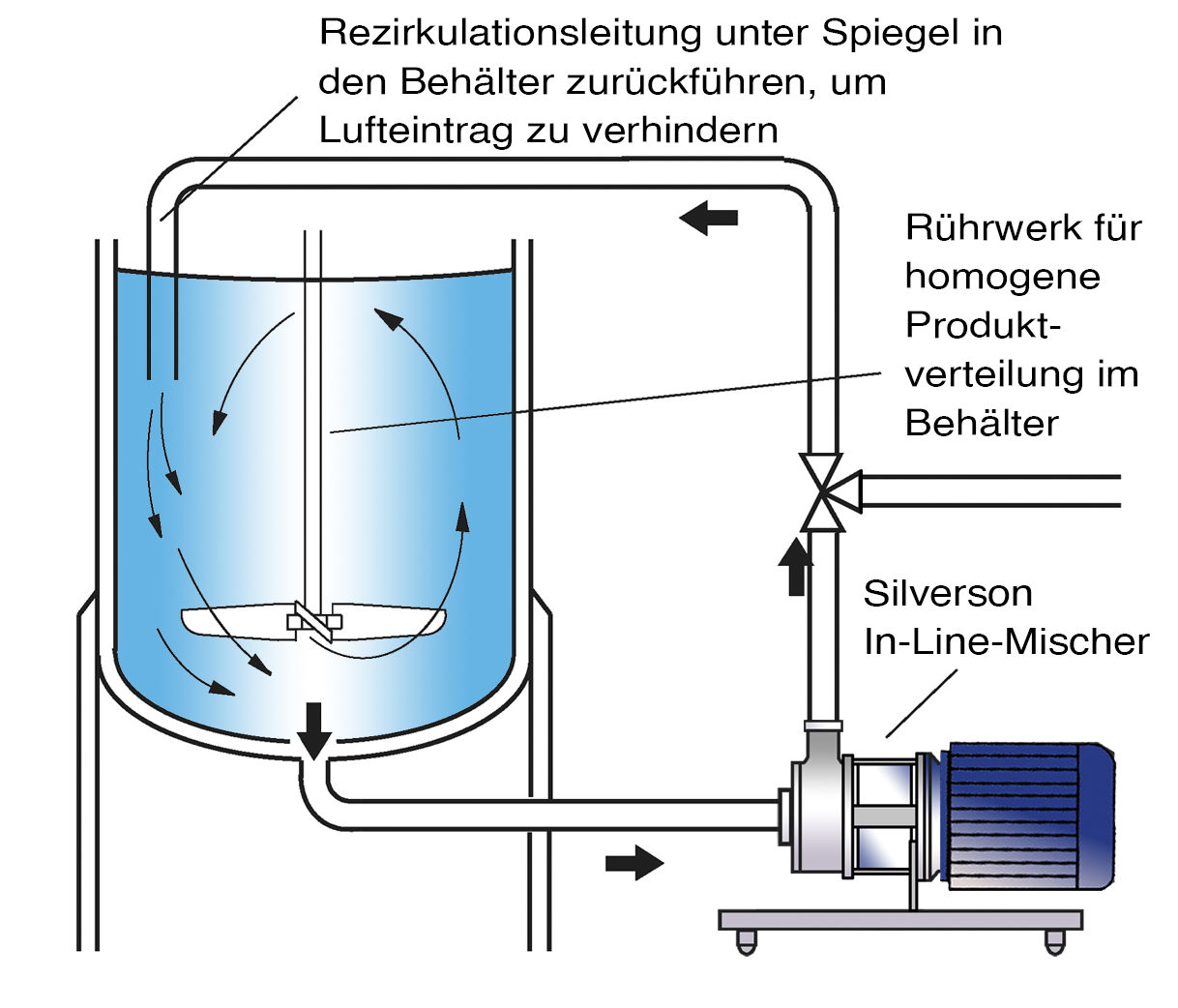

High Shear In-Line-Mischer

- Ideal für größere Chargen

- Mischer, Rohrleitungen und Behälter bilden ein geschlossenes System, wodurch Lösungsmittelemissionen vermieden werden

- Einfache Nachrüstung bestehender Anlagen

- Selbstpumpend

- Entwickelt für die Reinigung vor Ort

- Kann zum direkten Dosieren flüssiger Inhaltsstoffe über einen Verteiler verwendet werden

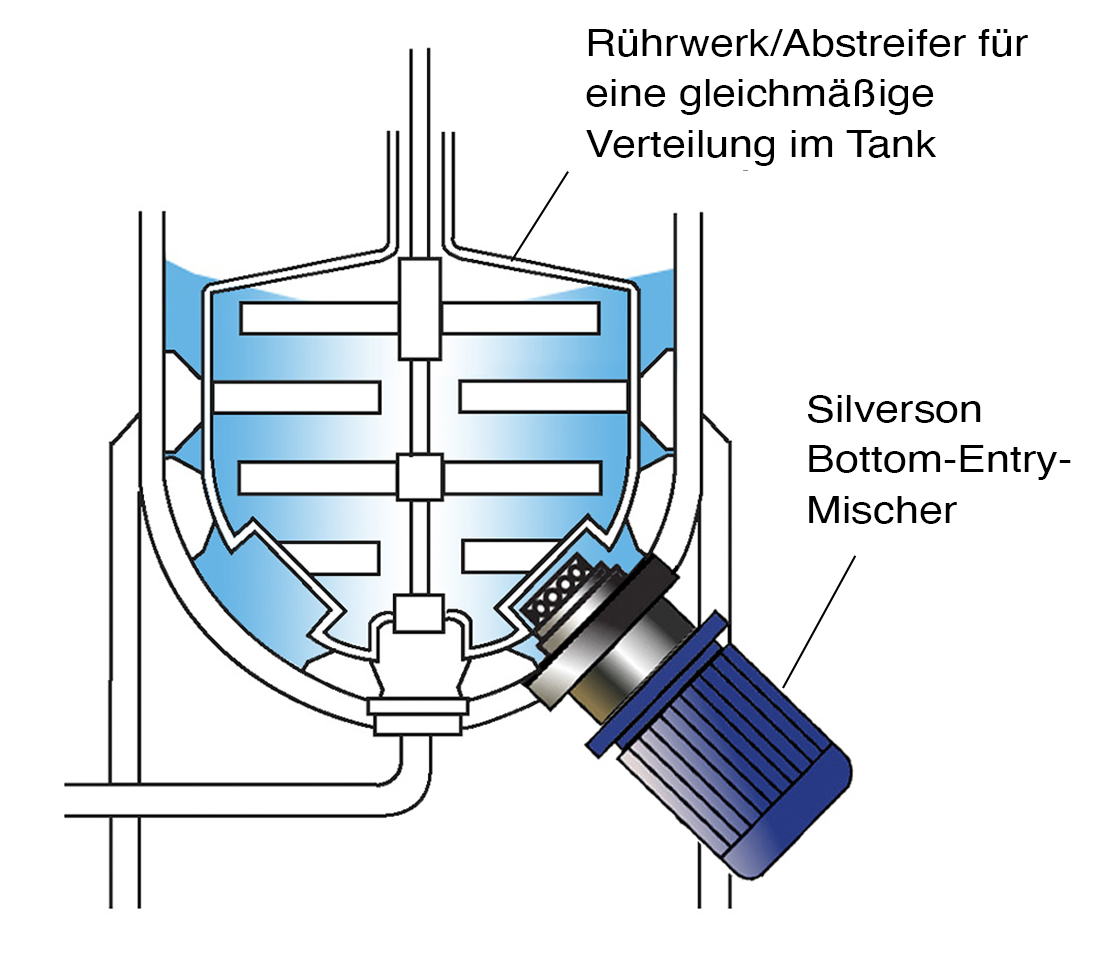

High Shear Bottom-Entry-Mischer

- Keine eingetauchte Welle - reduziert den Reinigungsbedarf

- Geeignet für den Betrieb in verschlossenen Behältern zur Kontrolle der Lösungsmittelemissionen