High Speed Herstellung von Gummi-Lösungen

Gummilösungen werden in einer Vielzahl von Anwendungen eingesetzt, einschließlich Klebstoffen, Dichtungsmassen, Farben, Teppichunterlagen, Reifenmischungen usw. Neben Naturkautschuk werden für diese Anwendungen auch synthetische Kautschuke wie Neopren und Butadien eingesetzt.

Der Prozess

Der Herstellungsprozess, die Produktviskosität und die verwendeten Inhaltsstoffe variieren je nach Endanwendung der Kautschuklösung. Eine typische Charge wird jedoch traditionell wie folgt hergestellt:

- Der Prozessbehälter wird mit dem Lösungsmittel gefüllt. Es werden viele Arten von Lösungsmitteln verwendet, z.B. Aceton, Toluol, MEK, Hexan usw.

- Gummi kann entweder in Pulver-, Granulat- oder Blockform geliefert werden. Blöcke müssen normalerweise gehackt oder granuliert werden, bevor sie dem Lösungsmittel zugeführt werden können.

- Der Mischer wird dann gestartet. Das Mischen wird mehrere Stunden fortgesetzt, bis der Gummi vollständig aufgelöst ist.

- Schließlich werden andere Inhaltsstoffe wie Pigmente, Füllstoffe, Stabilisatoren und Schmiermittel zugesetzt und in der Mischung dispergiert.

Das Problem

Bei der Verwendung herkömmlicher Rührwerke zur Solubilisierung des Kautschuks können verschiedene Probleme auftreten:

- Zur vollständigen Solubilisierung sind lange Mischzeiten erforderlich.

- Das Zerkleinern oder Schleifen von Gummi erhöht die Betriebskosten und die Verarbeitungszeit.

- Granulierter/pulverisierter Gummi ist teuer, da die Kosten für das Granulieren an den Benutzer weitergegeben werden.

- Der Lösungsmittelverlust muss minimiert werden.

- Synthetische Kautschuke wie Neopren sind extrem zäh und erfordern ein gewisses Maß an Scherung, um sie aufzulösen und zu solubilisieren.

- Es muss verhindert werden, dass die Feststoffe auf den Boden des Gefäßes sinken, da sie schnell eine große agglomerierte Masse bilden. Dies ist praktisch nicht wieder in die Mischung einzubringen und beim Reinigen des Gefäßes äußerst schwer zu entfernen.

Die Lösung

Diese Probleme können mit einem Silverson-Mischer verhindert werden. Silverson stellt eine Reihe von Geräten für diese Anwendung her, von In-Line-Einheiten zur Ergänzung bestehender Verfahren bis hin zu kompletten Solubilisierungsanlagen. Der Betrieb ist wie folgt:

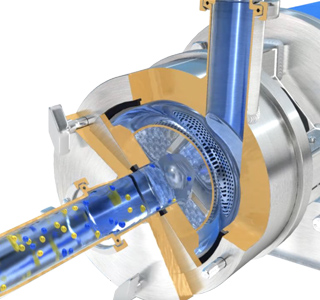

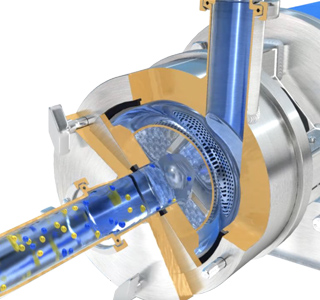

Phase 1

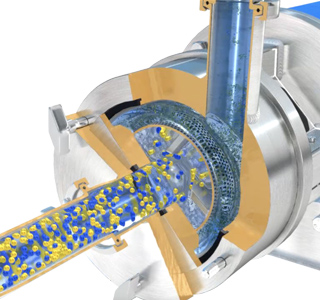

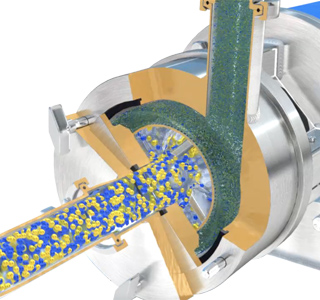

Die starke Ansaugung des In-Line-Mischers zieht Gummi und Lösungsmittel aus dem Behälter in den Rotor-/Statorarbeitskopf.

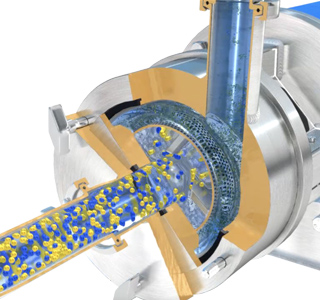

Phase 2

Die Zentrifugalkraft treibt die Materialien zum Mischkopf, wo der Gummi im Präzisionsspalt zwischen Rotor und Stator einer Fräswirkung ausgesetzt wird.

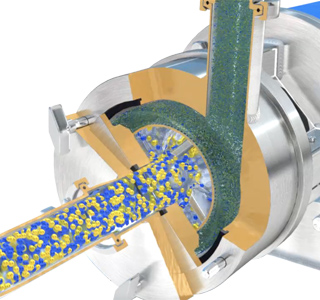

Phase 3

Das Produkt wird durch den Stator herausgedrückt, wenn frische Materialien in den Mischkopf gezogen werden. In einem kurzen Mischzyklus passiert der gesamte Inhalt des Behälters den Mischkopf und die Solubilisierung ist schnell abgeschlossen.

-

Phase 1

Phase 1

Die starke Ansaugung des In-Line-Mischers zieht Gummi und Lösungsmittel aus dem Behälter in den Rotor-/Statorarbeitskopf.

-

Phase 2

Phase 2

Die Zentrifugalkraft treibt die Materialien zum Mischkopf, wo der Gummi im Präzisionsspalt zwischen Rotor und Stator einer Fräswirkung ausgesetzt wird.

-

Phase 3

Phase 3

Das Produkt wird durch den Stator herausgedrückt, wenn frische Materialien in den Mischkopf gezogen werden. In einem kurzen Mischzyklus passiert der gesamte Inhalt des Behälters den Mischkopf und die Solubilisierung ist schnell abgeschlossen.

Die Vorteile

Jede der dargestellten Optionen wird vorzugsweise in einem geschlossenen Behälter mit Doppelmantel installiert, um einen übermäßigen Temperaturanstieg zu verhindern. Der Deckel wird separat gekühlt, wodurch Lösungsmitteldampf kondensiert und in die Mischung zurückgeführt wird. Durch dieses Verfahren entsteht ein vernachlässigbarer Lösungsmittelverlust ohne die zusätzlichen Kosten für die Abdichtung des Behälters und der Mischerwelle.

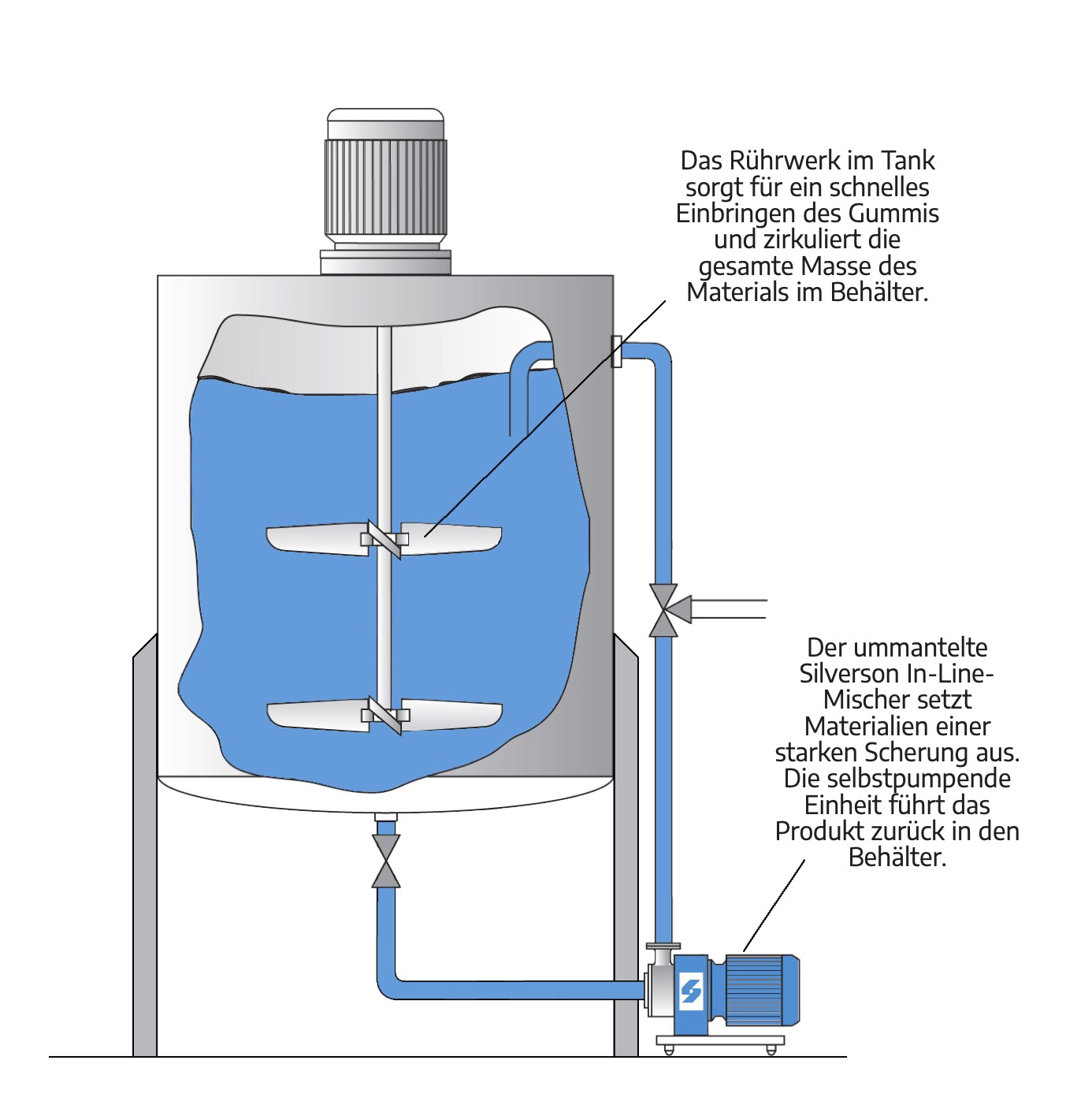

High Shear In-Line-Mischer

- Muss wie gezeigt in Verbindung mit einem effizienten Rührwerk verwendet werden.

- Gummi, typischerweise in Granulat-, Pellet- oder Pulverform, wird durch das Rührwerk im Lösungsmittel dispergiert.

- Die Materialien werden in den Arbeitskopf des Inline-Mischers gezogen und einer starken Scherung ausgesetzt.

- Die Partikelgröße wird schrittweise verringert, wodurch eine zunehmende Oberfläche dem Lösungsmittel ausgesetzt wird und der Solubilisierungsprozess beschleunigt wird.

- Das Produkt wird vom selbstpumpenden Inline-Mischer in den Behälter zurückgeführt.

Die Vorteile

- Inline-Mischer lassen sich problemlos in bestehende Anlagen einbauen.

- Ein Umgehen der intensiven hohen Scherwirkung der Rotor/Stator-Baugruppe ist nicht möglich, sobald sich das Produkt in der Umwälzleitung befindet.

- Der Inline-Mischer verarbeitet ein relativ kleines Volumen innerhalb des Arbeitskopfs und nicht auf die gesamte Charge. Dies ist ein energieeffizienterer Prozess.

- Hohe Drehzahl des Rotors reduziert die Prozesszeit.

- Es ist keine zusätzliche Pumpe erforderlich, um das Produkt in den Tank zu rezirkulieren.

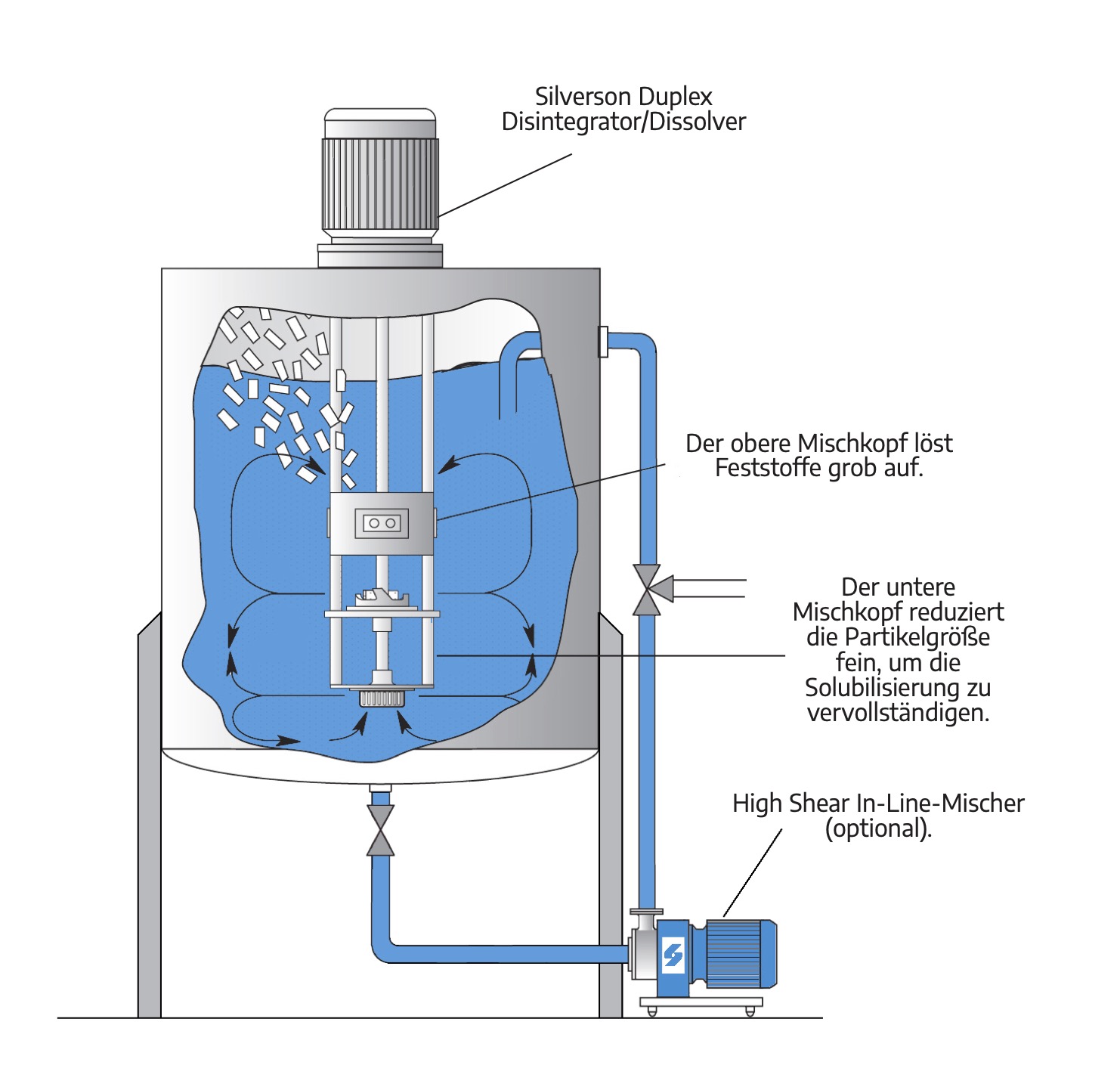

Duplex-Desintegrator/Dissolver

- Für die Verarbeitung größerer Granulate und kleiner Blöcke kann der Duplex Disintegrator Dissolver anstelle des herkömmlichen Rührens im Tank verwendet werden.

- Der obere Mischkopf zieht Materialien von der Oberfläche der Mischung herunter und zersetzt sie zunächst, bevor sie radial zurück in die Mischung ausgestoßen werden.

- Der untere Mischkopf zieht dann die Flüssigkeit und die Feststoffe vom Boden des Behälters nach oben und reduziert die Partikelgröße weiter, wodurch der Solubilisierungsprozess beschleunigt wird.

- Um die Partikelgröße weiter zu reduzieren und den Auflösungsprozess zu beschleunigen, kann dem System wie gezeigt ein Inline-Mischer mit hoher Scherung hinzugefügt werden.

Die Vorteile

- Das Zerkleinern oder Granulieren des Gummi auf eine feine Partikelgröße ist nicht erforderlich. Grob gehacktes Gummi kann in den Behälter zugeführt und durch den Duplex-Mischer fein zerkleinert werden und solubilisiert. Dies reduziert die Gesamtverarbeitungszeit erheblich.

- Durch starkes Rühren im Tank wird sichergestellt, dass die Partikel nicht erneut agglomerieren.

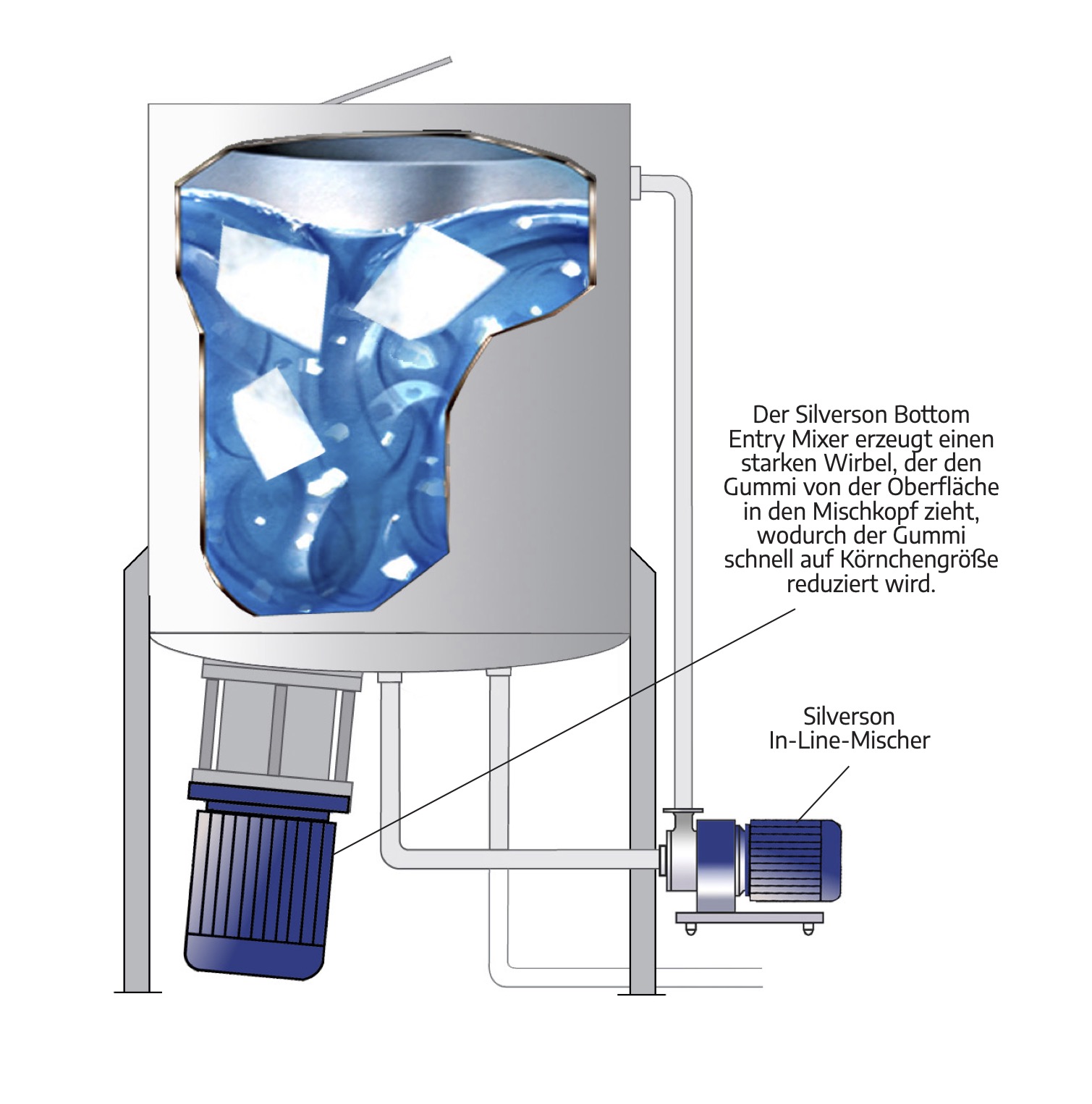

D2500 Desintegrator/Dissolver

- Gummiballen, -blöcke oder -stücke jeder Form und Größe, selbst die größten im Handel erhältlichen, können direkt in den Behälter gegeben werden.

- Der Gummi wird von der Oberfläche in den zerfallenden Grobzahnkopf des Bottom Entry-Mischers gezogen, der die Ballen schnell zerkleinert.

- Wenn der Kautschuk auf Granulatgröße reduziert wurde, wird der Inline-Mischer gestartet, wodurch die Partikelgröße weiter reduziert wird.

- Die Kombination aus kräftigem Mischen und Partikelgrößenreduzierung beschleunigt den Solubilisierungsprozess.

Die Vorteile

- Gummiballen, -blöcke oder -stücke jeder Form und Größe, selbst die größten im Handel erhältlichen, können direkt in den Behälter gegeben werden.

- Das Vormahlen oder Zerkleinern von Gummi entfällt.

- Dramatisch reduzierte Bearbeitungszeiten.

- Einfachere Reinigung zwischen Chargen und sauberere Arbeitsbedingungen.

- Der gesamte Vorgang wird in einem einzigen Behälter ausgeführt.