Herstellung von pharmazeutischen Tablettenbeschichtungen

Pharmazeutische Tablettenbeschichtungen bestehen im Allgemeinen aus einem Bindemittel auf Zucker- oder Cellulosebasis, einem Weichmacher, Filmbildnern und einem Farbmittel. Diese Inhaltsstoffe werden in Granulat- oder Pulverform zum Dispergieren in wässrigen oder organischen Lösungsmitteln in einer Konzentration von 10 bis 20% je nach den gewünschten Beschichtungseigenschaften und Rezepturen geliefert. Tablettenbeschichtungen verbessern nicht nur das Aussehen und die Identifizierung des Produkts, sondern erfüllen auch eine Reihe von Funktionen:

- Den Schutz der Tablette vor Feuchtigkeit.

- Um das Schlucken der Tablette zu erleichtern.

- Um einen unangenehmen Geschmack zu verhindern.

- Um eine Barriere zwischen dem Wirkstoff und dem Magen-Darm-Trakt zu schaffen.

- Um die Freisetzung von Medikamenten in den Körper zu kontrollieren.

Der Prozess

Ein typischer Herstellungsprozess ist wie folgt:

- Das Wasser/Lösungsmittel wird in das Mischgefäß gegeben, wobei der Mischer außermittig positioniert ist, um einen Wirbel zu erzeugen.

- Die trockenen Zutaten werden hinzugefügt und in den Wirbel gezogen.

- Das Mischen wird fortgesetzt, bis die Bestandteile vollständig aufgelöst sind.

- Die fertige Beschichtung wird auf die Tabletten aufgesprüht.

Um dies zu erreichen, müssen eine Reihe von Verarbeitungsfaktoren berücksichtigt werden:

- Der Mischer muss den gesamten Inhalt des Behälters zirkulieren, um eine gleichmäßige Produktqualität zu gewährleisten.

- In Tablettenbeschichtungen wird eine breite Palette von Farben verwendet, und die Chargengrößen sind im Allgemeinen klein.

- Die Ausrüstung muss leicht zu reinigen und idealerweise für die Reinigung Clean-In-Place (CIP) geeignet sein.

- Der Mischer muss bei Umgebungstemperatur arbeiten können, da einige Zutaten wärmeempfindlich sein können.

Das Problem

Während viele proprietäre Beschichtungen so konzipiert sind, dass sie leicht dispergiert werden können, können bei der Verwendung herkömmlicher Mischer und Rührwerke eine Reihe von Problemen auftreten:

- Herkömmliche Rührwerke können Materialien bei Umgebungstemperaturen nicht schnell auflösen.

- Rührwerke sind nicht in der Lage, Agglomerate schnell aufzulösen.

- Eine spezielle Partikelgröße ist erforderlich, um ein Verstopfen der Sprühvorrichtung zu vermeiden.

- Wenn der Farbstoff nicht richtig dispergiert ist, können Farbflecken in den Tabletten auftreten.

Die Lösung

Ein Silverson-Hochschermischer kann all diese Herstellungsschwierigkeiten überwinden. Der Rotor/Stator-Arbeitskopf ist in der Lage, Zucker und zelluloseartige Materialien in einem Bruchteil der Zeit zu lösen, die herkömmliche Rührwerke benötigen. Die Bedienung ist wie folgt:

Phase 1

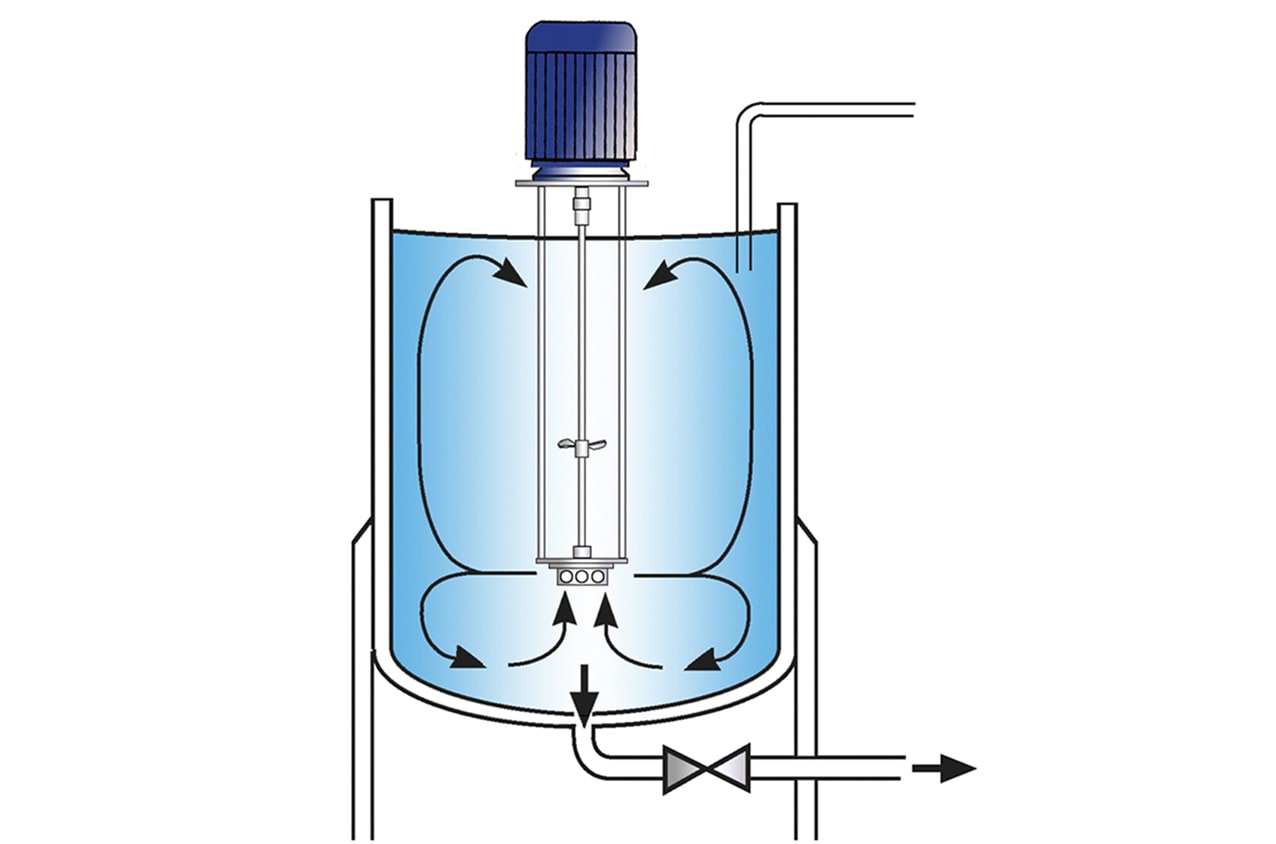

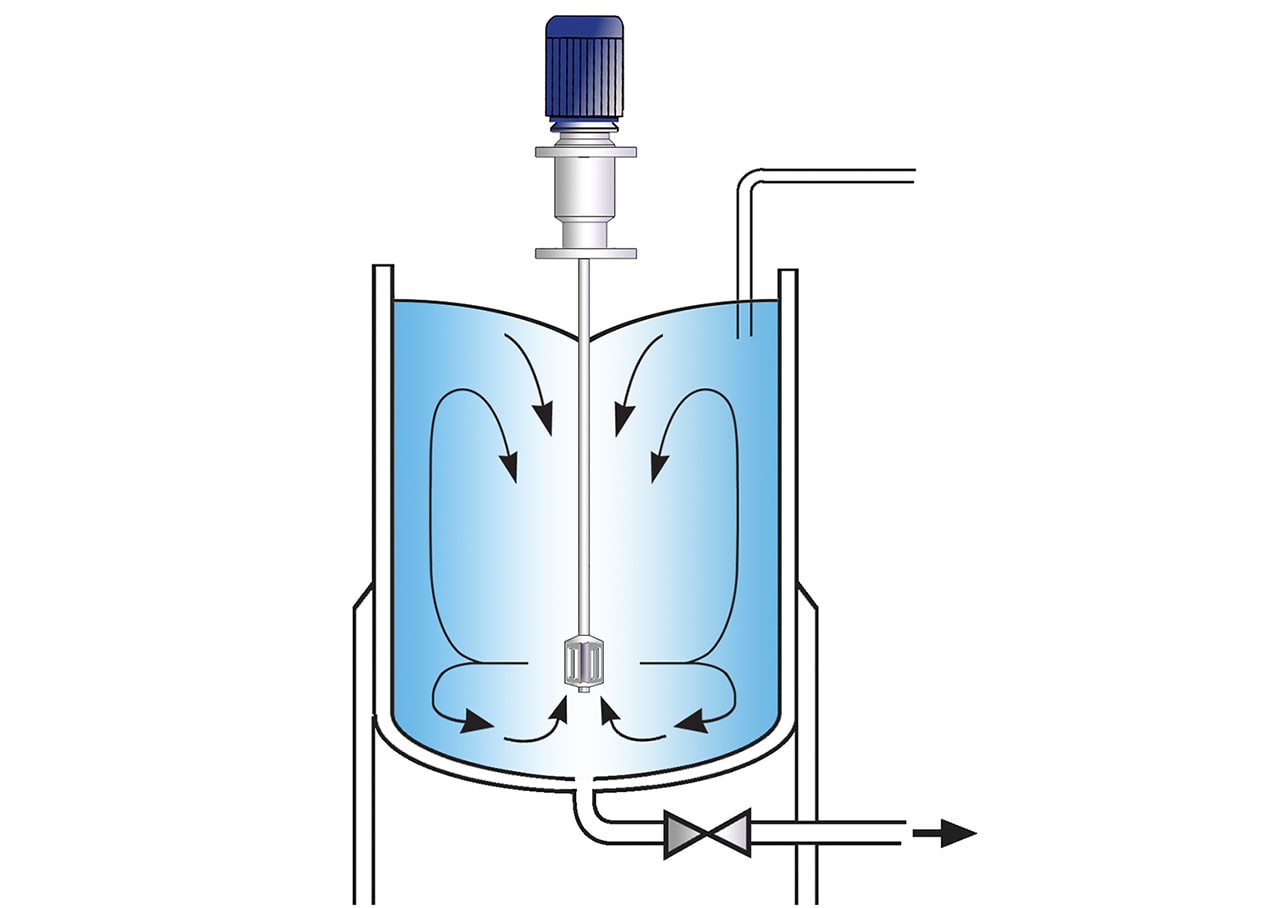

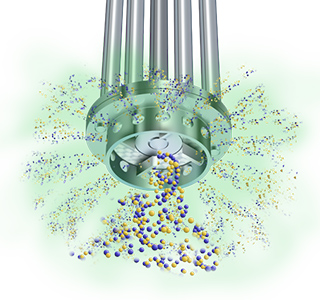

Der Mischbehälter wird mit der Basisflüssigkeit beschickt. Der Mischer wird gestartet und das Beschichtungsgranulat und andere Bestandteile werden zugegeben. Die Hochgeschwindigkeitsrotation des Rotors innerhalb des Arbeitskopfs erzeugt einen starken Sog, der flüssige und feste Bestandteile vom Boden des Behälters in den Arbeitskopf nach oben zieht. Dort werden sie schnell gemischt und durch Zentrifugalkraft zum Rand des Arbeitskopfes getrieben.

Phase 2

Im Spalt zwischen Rotor und Stator werden Agglomerate zerkleinert und das Granulat aufgelöst. Die Materialien werden dann durch den Stator zurück in den Behälter gepumpt. Gleichzeitig wird frisches Material in den Mischkopf gezogen.

Phase 3

Das Ansaugen und Verdrängen von Produkt durch den Mischkopf erzeugt eine zirkulierende Strömung im Behälter. Alle Inhaltsstoffe durchlaufen den Arbeitskopf viele Male in einem kurzen Zeitraum, wodurch die Partikelgröße schrittweise zerkleinert wird. Dies wird ohne Temperaturerhöhung erreicht.

-

Phase 1

Phase 1

Der Mischbehälter wird mit der Basisflüssigkeit beschickt. Der Mischer wird gestartet und das Beschichtungsgranulat und andere Bestandteile werden zugegeben. Die Hochgeschwindigkeitsrotation des Rotors innerhalb des Arbeitskopfs erzeugt einen starken Sog, der flüssige und feste Bestandteile vom Boden des Behälters in den Arbeitskopf nach oben zieht. Dort werden sie schnell gemischt und durch Zentrifugalkraft zum Rand des Arbeitskopfes getrieben.

-

Phase 2

Phase 2

Im Spalt zwischen Rotor und Stator werden Agglomerate zerkleinert und das Granulat aufgelöst. Die Materialien werden dann durch den Stator zurück in den Behälter gepumpt. Gleichzeitig wird frisches Material in den Mischkopf gezogen.

-

Phase 3

Phase 3

Das Ansaugen und Verdrängen von Produkt durch den Mischkopf erzeugt eine zirkulierende Strömung im Behälter. Alle Inhaltsstoffe durchlaufen den Arbeitskopf viele Male in einem kurzen Zeitraum, wodurch die Partikelgröße schrittweise zerkleinert wird. Dies wird ohne Temperaturerhöhung erreicht.

Die Vorteile

- Gleichbleibende Produktqualität und Reproduzierbarkeit.

- Agglomeratfreie Mischung.

- Schnelle Mischzeit.

- Maximierte Rohstoffausbeute, da Verdickungsmittel vollständig hydratisiert und andere Inhaltsstoffe vollständig dispergiert sind.

Die Chargengröße, Formulierung, Art der Inhaltsstoffe und die Viskosität des Endprodukts bestimmen, welche Maschine aus der Silverson-Produktpalette für die individuellen Verarbeitungsanforderungen am besten geeignet ist:

High Shear Batch-Mischer

- Geeignet für Chargen bis 1000 Liter

- Kann auf mobilen Bodenständern verwendet werden

- Abgedichtete Einheiten für Druck-/Vakuumbetrieb erhältlich

- Kleine Einheiten für F & E und Pilotproduktion verfügbar

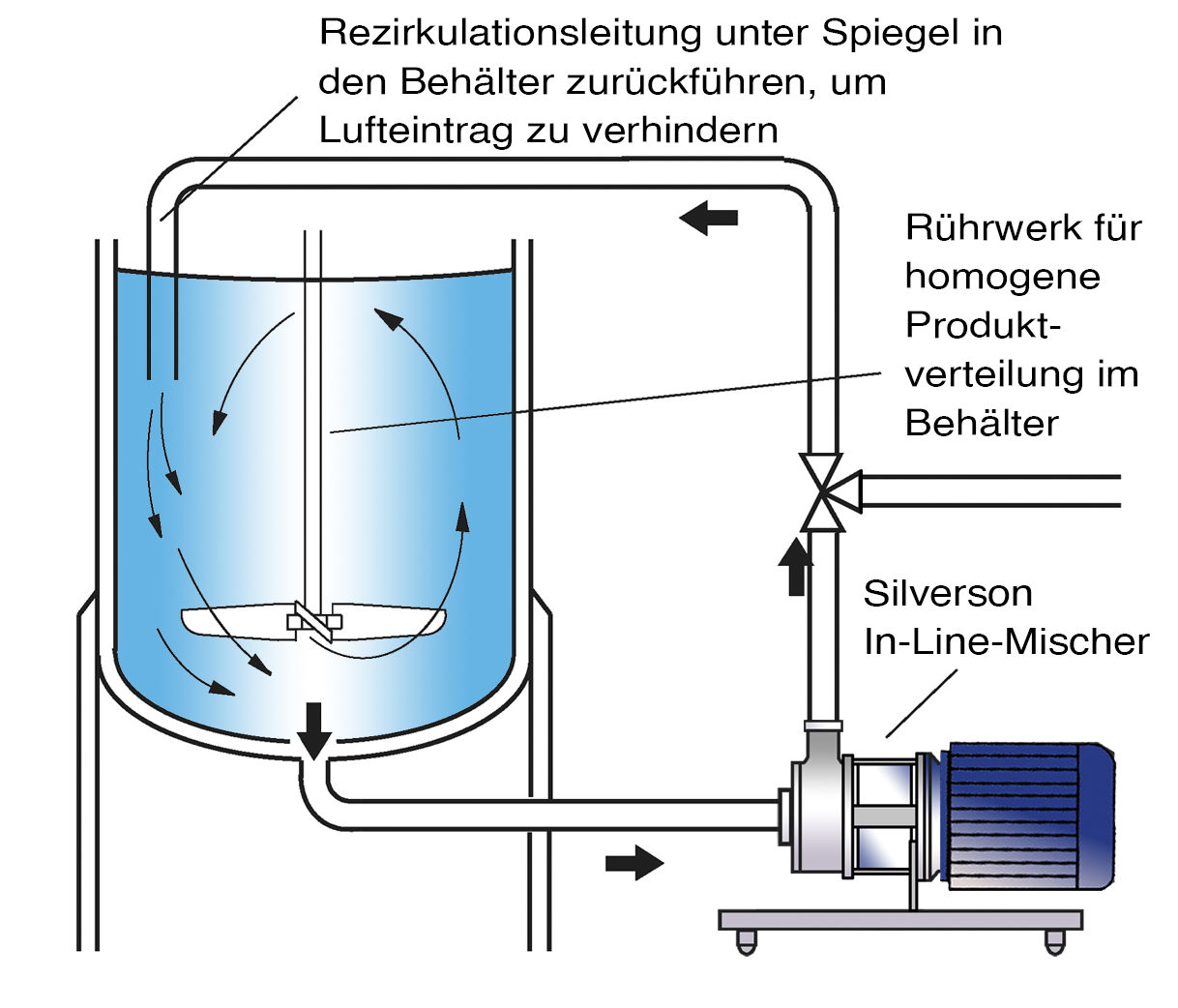

High Shear In-Line-Mischer

- Ideal für größere Chargen

- Luftfrei

- Einfache Nachrüstung bestehender Anlagen

- Selbstpumpend

- Kann zum Entleeren des Behälters verwendet werden

- Ultrahygienische Modelle erhältlich

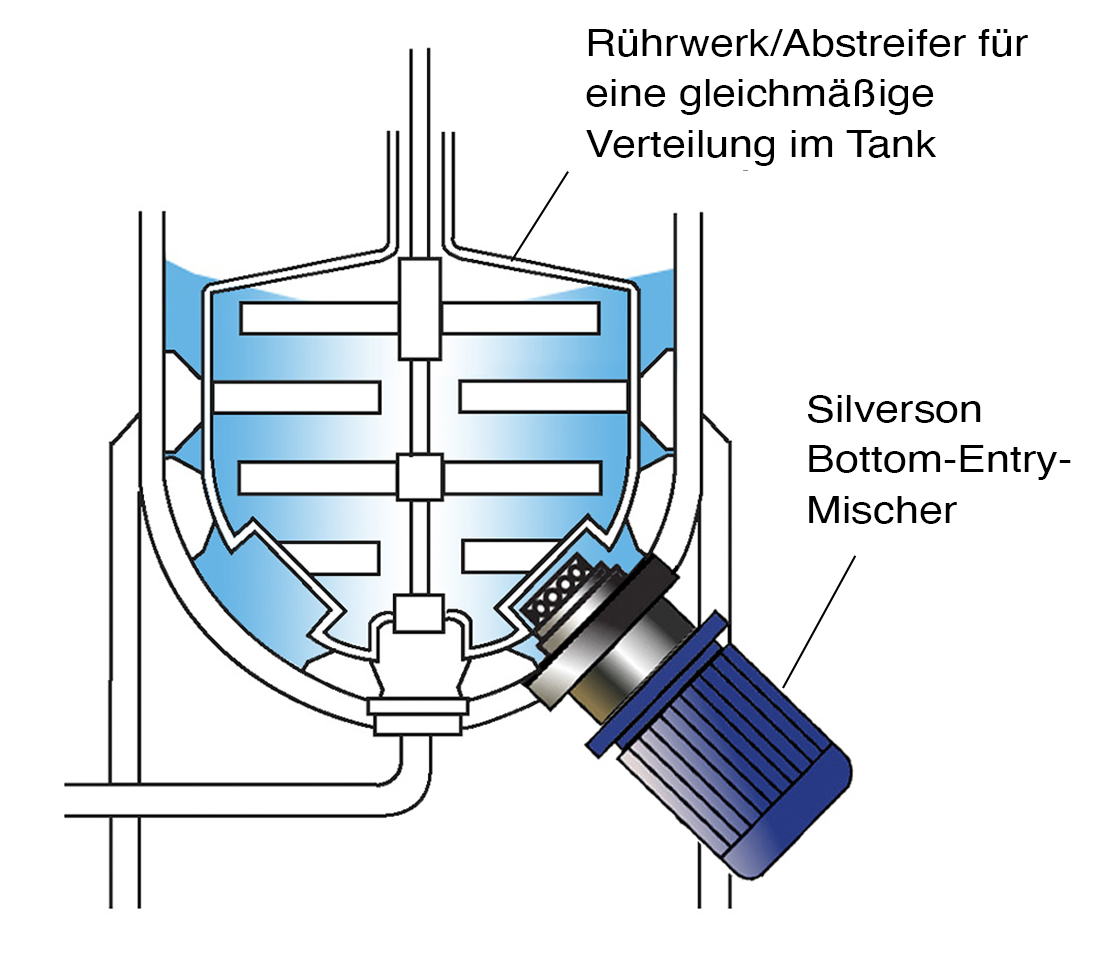

High Shear Bottom-Entry-Mischer

- Geeignet für hochviskose Produkte in Verbindung mit einem Ankerrührwerk

- Ultrahygienische Modelle erhältlich

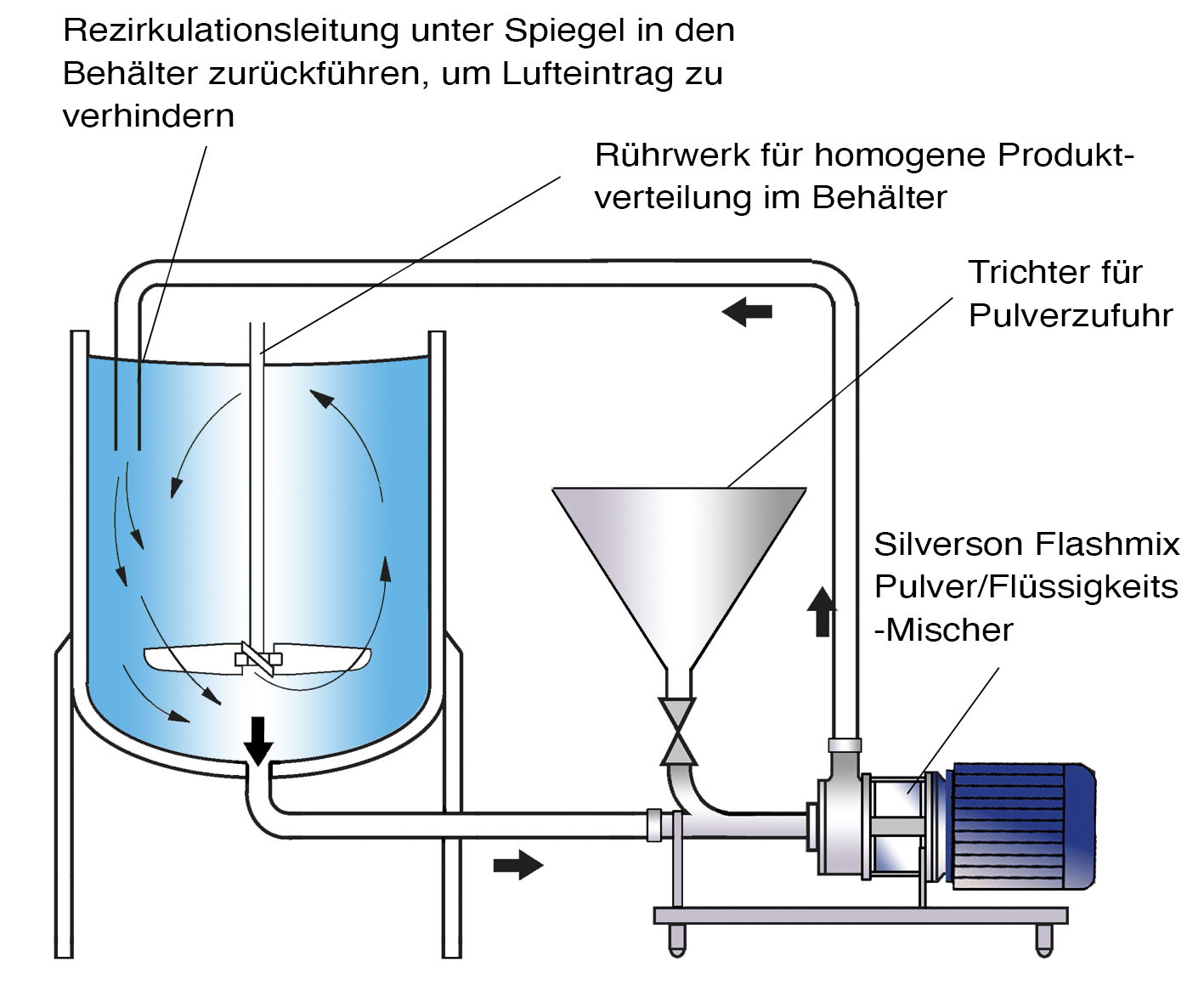

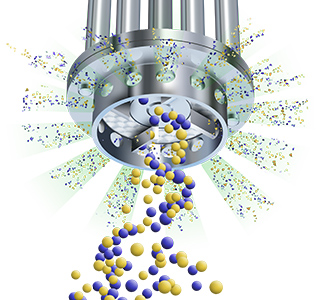

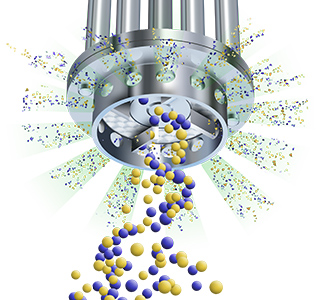

Silverson Flashmix

- Ideal für größere Chargen

- Kann schnell große Pulvermengen einsaugen

- Minimaler Lufteintrag

- Minimaler Reinigungsaufwand

- Geeignet für höherviskose Mischungen

- Geeignet für den Betrieb bei höheren Temperaturen

- Geringer Bedienungsaufwand

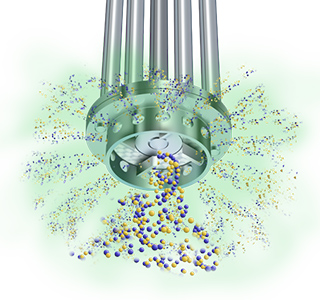

Silverson Ultramix-Mischer

- Starke Durchmischung im Tank

- Kann schnell große Pulvermengen einsaugen

- Ultrahygienisches CIP-Design

- Ideal für höherviskose Mischungen

- Geringer Wartungsaufwand