Herstellung von Hustenmischungen und pharmazeutischen Sirupen

Herkömmliche Hustenmischungen bestehen aus einem Sirup mit einer Konzentration von 60 bis 75%, der aus Saccharose, Maltodextrin, Glucose, Invertsirup usw. hergestellt wird. Der Rest besteht aus Verdickungsmitteln, Stabilisatoren und Wirkstoffen.

Der Prozess

Hersteller von Hustenmischungen stellen im Allgemeinen ihre eigenen Sirupe her, da dies eine bessere Kontrolle der Produktqualität ermöglicht. Der Herstellungsprozess muss mehrere Funktionen erfüllen:

- Auflösen der Zucker zu einem Sirup.

- Hydratation von pulverisierten Zutaten.

- Mischungsbestandteile von unterschiedlichster Viskosität.

- Suspension oder Auflösen von Wirkstoffen.

- Das Endprodukt muss glatt, agglomeratfrei und homogen sein.

- Die Ausrüstung sollte den GMP-Standards entsprechen.

Das Problem

Bei der Verwendung herkömmlicher Mischer und Rührwerke können eine Reihe von Problemen auftreten:

- Herkömmliche Rührwerke können Materialien bei Umgebungstemperaturen nicht schnell auflösen.

- Das Erhitzen der Mischung ist erforderlich, um die Lösung zu unterstützen. Das ist Energie ineffizient.

- Der anschließende Abkühlprozess erhöht die Kosten und die Prozesszeit weiter.

- Beim Erhitzen/Abkühlen kann es zur Kristallisation des Sirups kommen.

- Wirkstoffe können temperaturempfindlich sein.

- Verdickende Inhaltsstoffe können bei Zugabe zu Wasser Agglomerate bilden, die von Rührwerken nicht aufgelöst werden können.

Die Lösung

Ein Silverson High-Shear-Mischer kann all diese Herstellungsschwierigkeiten überwinden. Der nachstehend dargestellte dreistufige Mischzyklus ermöglicht das Auflösen der Zucker und Wirkstoffe bei Umgebungstemperaturen.

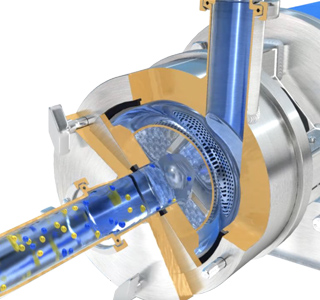

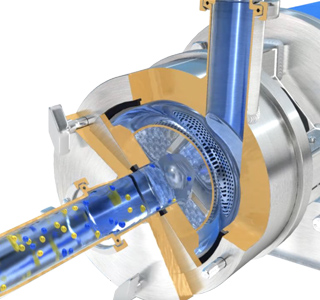

Phase 1

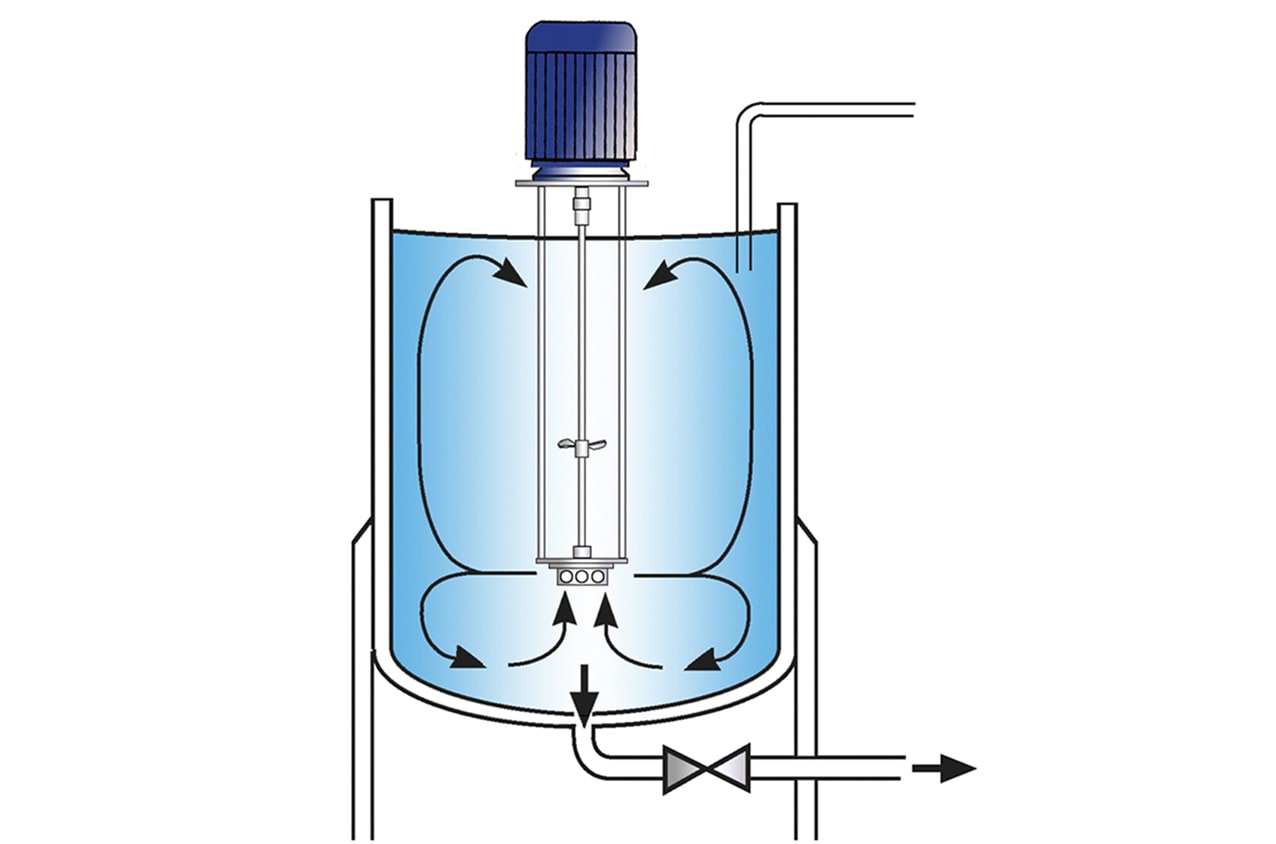

Der Mischbehälter wird mit der Basisflüssigkeit beschickt und der Mischer wird gestartet. Die pulverförmigen Zutaten werden ohne vorheriges Erhitzen in die Flüssigkeit gegeben. Die Hochgeschwindigkeitsrotation des Rotors innerhalb des Arbeitskopfs erzeugt einen starken Sog, der flüssige und feste Bestandteile vom Boden des Behälters in den Mischkopf nach oben zieht.

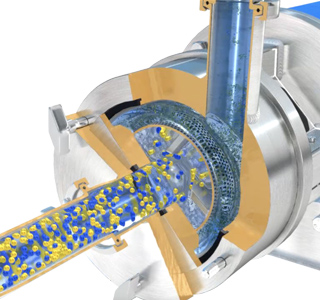

Phase 2

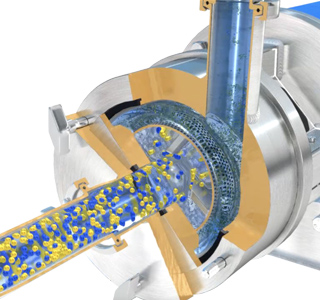

Dort werden sie schnell gemischt und durch Zentrifugalkraft zum Rand des Arbeitskopfes getrieben. Die Feststoffe werden gemahlen, um eine größtmögliche Zuckeroberfläche im Wasser zu erreichen. Dies beschleunigt den Solubilisierungsprozess stark. Die Wirkstoffe werden ebenfalls auf eine geringe Partikelgröße reduziert und vollständig in der umgebenden Flüssigkeit dispergiert.

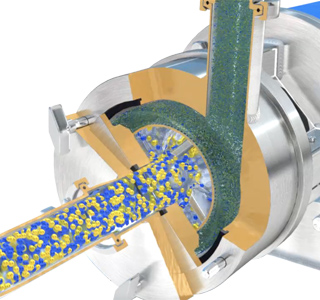

Phase 3

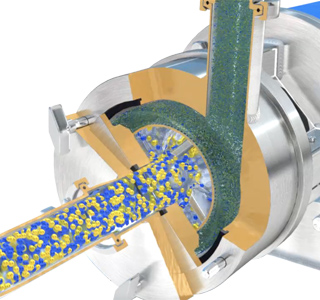

Die Materialien werden dann durch den Stator zurück in den Behälter gedrückt. Gleichzeitig wird frisches Material in den Mischkopf gezogen. Das Ansaugen und Verdrängen von Produkt durch den Arbeitskopf erzeugt eine zirkulierende Strömung im Behälter. Alle Inhaltsstoffe durchlaufen den Arbeitskopf viele Male in einem kurzen Zetraum. Dabei wird die Partikel-/Tröpfchengröße fein reduziert, um eine stabile Suspension zu bilden.

-

Phase 1

Phase 1

Der Mischbehälter wird mit der Basisflüssigkeit beschickt und der Mischer wird gestartet. Die pulverförmigen Zutaten werden ohne vorheriges Erhitzen in die Flüssigkeit gegeben. Die Hochgeschwindigkeitsrotation des Rotors innerhalb des Arbeitskopfs erzeugt einen starken Sog, der flüssige und feste Bestandteile vom Boden des Behälters in den Mischkopf nach oben zieht.

-

Phase 2

Phase 2

Dort werden sie schnell gemischt und durch Zentrifugalkraft zum Rand des Arbeitskopfes getrieben. Die Feststoffe werden gemahlen, um eine größtmögliche Zuckeroberfläche im Wasser zu erreichen. Dies beschleunigt den Solubilisierungsprozess stark. Die Wirkstoffe werden ebenfalls auf eine geringe Partikelgröße reduziert und vollständig in der umgebenden Flüssigkeit dispergiert.

-

Phase 3

Phase 3

Die Materialien werden dann durch den Stator zurück in den Behälter gedrückt. Gleichzeitig wird frisches Material in den Mischkopf gezogen. Das Ansaugen und Verdrängen von Produkt durch den Arbeitskopf erzeugt eine zirkulierende Strömung im Behälter. Alle Inhaltsstoffe durchlaufen den Arbeitskopf viele Male in einem kurzen Zetraum. Dabei wird die Partikel-/Tröpfchengröße fein reduziert, um eine stabile Suspension zu bilden.

Die Vorteile

- Ein Silverson High-Shear-Mischer kann bei Umgebungstemperatur einen Saccharosesirup von 66% produzieren.

- Die Lösetemperatur wird durch die Scherenergie des Mischers eingebracht.

- Gleichbleibende Produktqualität und Reproduzierbarkeit.

- Agglomeratfreie Mischung.

Die Chargengröße, Formulierung, Art der Inhaltsstoffe und die Viskosität des Endprodukts bestimmen, welche Maschine aus der Silverson-Produktpalette für die individuellen Verarbeitungsanforderungen am besten geeignet ist:

High Shear Batch-Mischer

- Geeignet für Chargen bis 1000 Liter

- Kann auf mobilen Bodenständern verwendet werden

- Abgedichtete Einheiten für Druck-/Vakuumbetrieb erhältlich

- Kleine Einheiten für F & E und Pilotproduktion verfügbar

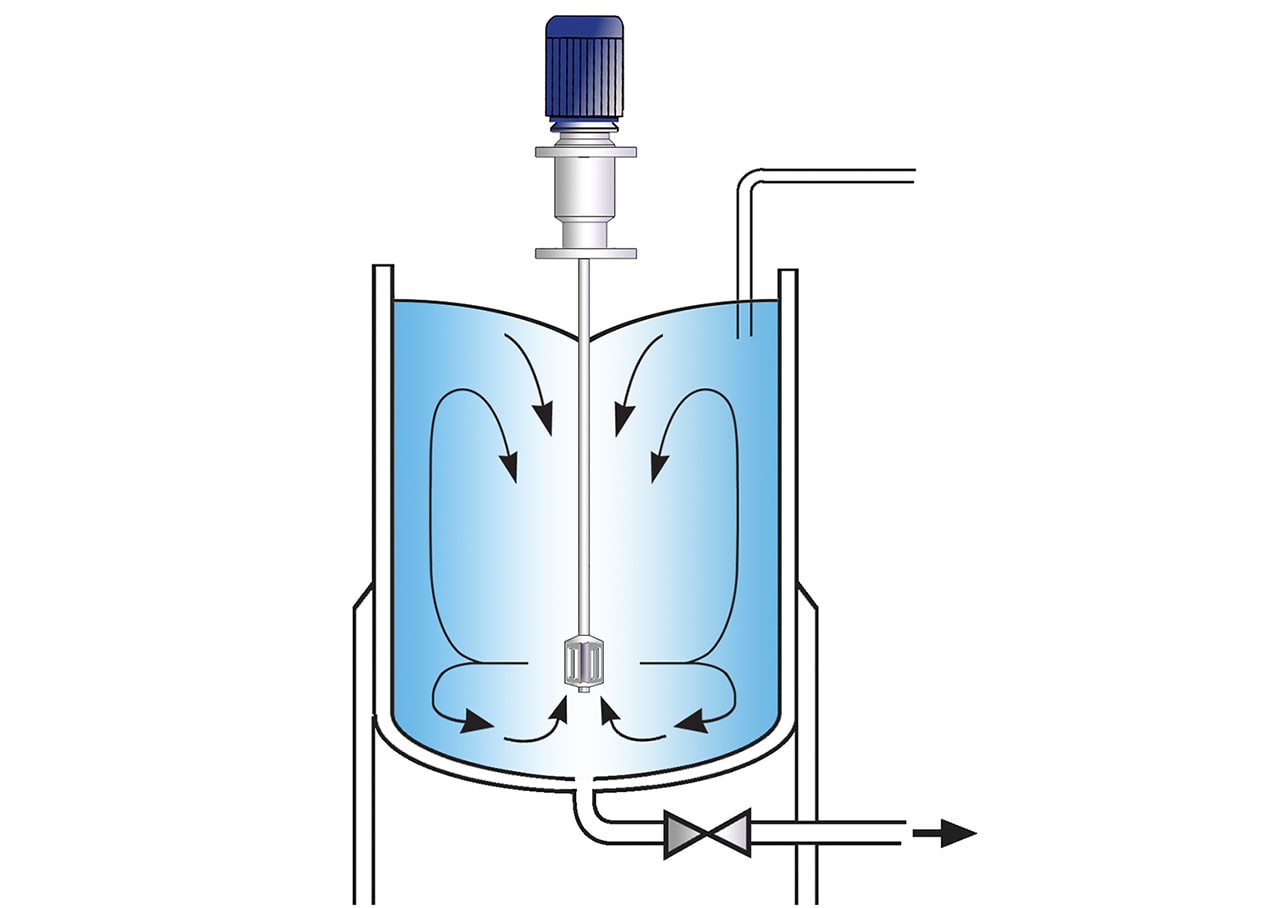

Silverson Ultramix-Mischer

- Ultrahygienisches CIP-Design

- Starke Durchmischung im Tank

- Kann schnell große Pulvermengen einsaugen

- Ideal für höherviskose Mischungen

- Geringer Wartungsaufwand

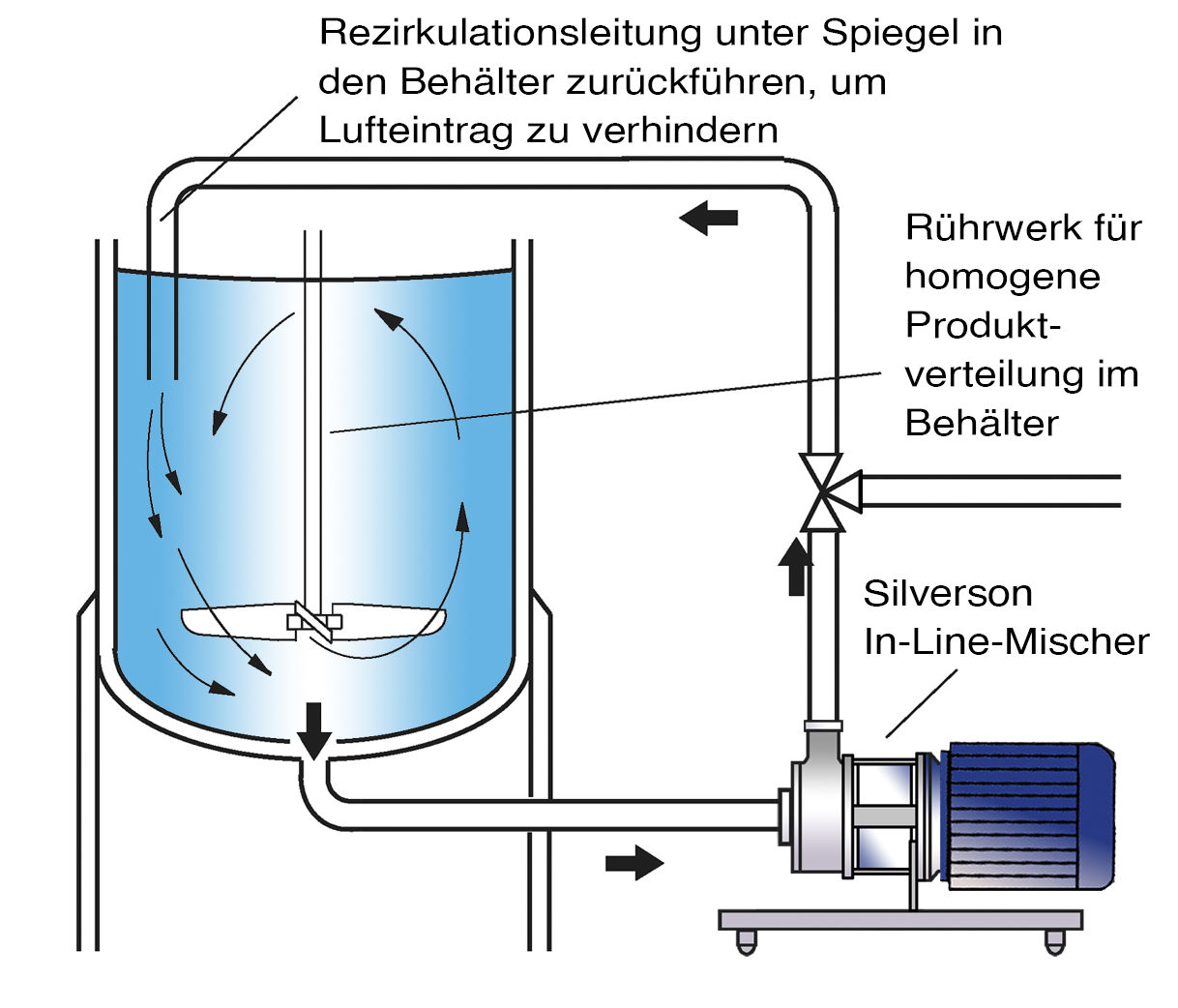

High Shear In-Line-Mischer

- Ideal für größere Chargen

- Luftfrei

- Einfache Nachrüstung bestehender Anlagen

- Selbstpumpend

- Kann zum Entleeren des Behälters verwendet werden

- Ultrahygienische Modelle erhältlich

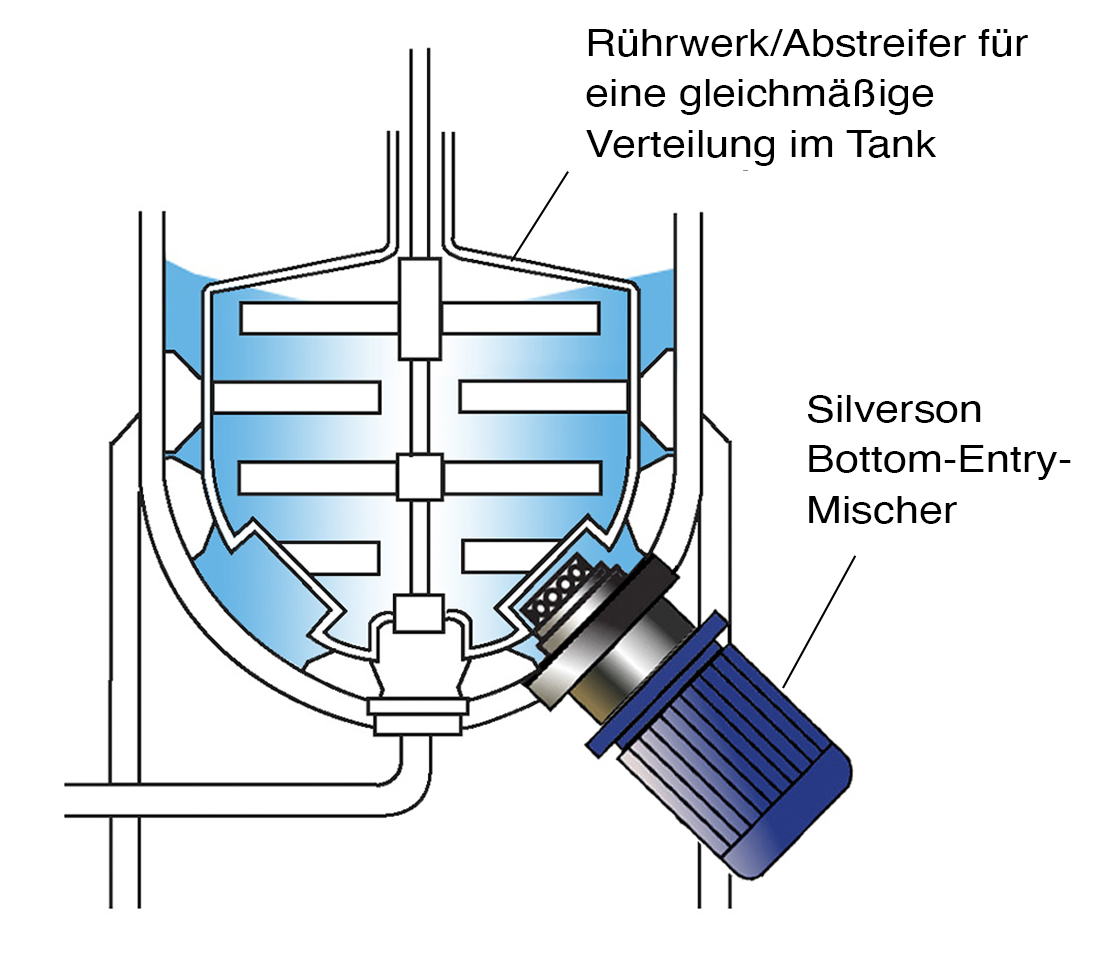

High Shear Bottom-Entry-Mischer

- Geeignet für hochviskose Produkte in Verbindung mit einem Ankerrührwerk

- Ultrahygienische Modelle erhältlich

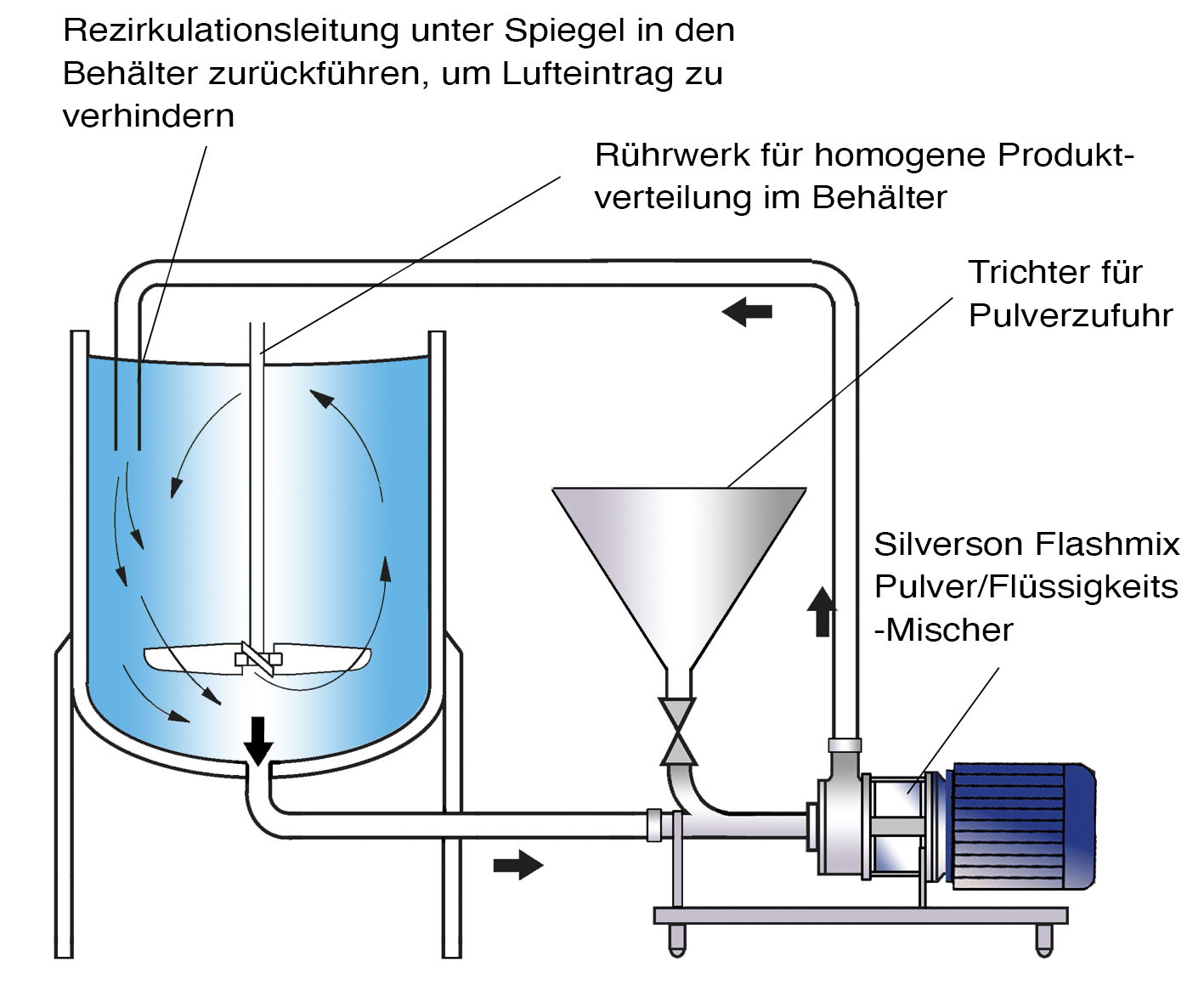

Silverson Flashmix

- Ideal für größere Chargen

- Kann schnell große Pulvermengen einsaugen

- Minimaler Lufteintrag

- Minimaler Reinigungsaufwand

- Geeignet für höherviskose Mischungen

- Geeignet für den Betrieb bei höheren Temperaturen

- Geringer Bedienungsaufwand