Herstellung von Polyvinylalkohol-Lösungen

Polyvinylalkohol (PVA, auch als PVOH bezeichnet) ist ein wasserlösliches Polymer, das häufig in Klebstoffen, Farben, Dichtungsmassen, Beschichtungen, Textilien und Kunststoffen usw. verwendet wird. Das Polymer wird normalerweise in Pulverform geliefert. Es sind verschiedene Qualitäten mit unterschiedlichen Viskositäts- und Löslichkeitseigenschaften erhältlich.

Dies sollte nicht mit Polyvinylacetat, ebenfalls als PVA bekannt, verwechselt werden. PVA-Emulsionen werden auch für Klebstoffe, Farben und verschiedene Beschichtungen verwendet. Die Verarbeitung ist jedoch anders.

Der Prozess

PVA ist in heißem und kaltem Wasser löslich. Eine Lösung wird wie folgt hergestellt:

- Das Pulver wird langsam kaltem Wasser zugegeben, um die Bildung von Klumpen zu vermeiden, da es klebrig wird und die Tendenz zur Bildung von Klumpen mit steigender Temperatur zunimmt. In einigen Fällen kann Wasser mit einer niedrigeren Umgebungstemperatur verwendet werden, um dieses Risiko zu verringern.

- Sobald das Pulver vollständig dispergiert ist, wird die Mischung auf die Temperatur erhitzt, bei der das Polymer in Lösung geht (von 90 °C bis 98 °C - dies hängt von der verwendeten PVA-Qualität ab).

- Das Mischen wird bei dieser Temperatur fortgesetzt, bis das PVA vollständig aufgelöst ist. Je nach Materialqualität und Effizienz des Rührsystems kann dies einige Zeit dauern.

Das Problem

Bei Verwendung herkömmlicher Mischer und Rührwerke können bei der Herstellung eine Reihe von Problemen auftreten:

- Sobald die Viskositätserhöhung begonnen hat, wird das Rühren der Lösung und damit die Pulverdispersion zunehmend schwieriger.

- Klumpen können nicht leicht durch Rühren aufgelöst werden und es sind lange Mischzeiten erforderlich, um die vollständige Lösung des Polymers abzuschließen.

- Das zum Befeuchten des Pulvers erforderliche kräftige Rühren kann zu unerwünschtem Lufteintrag führen.

- Ineffizientes Rühren dauert länger, um eine vollständige Auflösung bei Umgebungstemperatur zu erreichen. Ein gewisses Maß an Scherung ist erforderlich, um den Prozess zu beschleunigen.

- Die verlängerte Heizphase des Prozesses erhöht die Kosten und Prozesszeiten.

Die Lösung

Mit einem Silverson-High Shear Mischer können Sie das PVA in heißem Wasser dispergieren, was die Verarbeitungszeit erheblich verkürzt. Ein typischer Betriebsablauf wäre wie folgt:

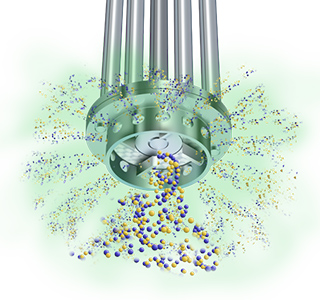

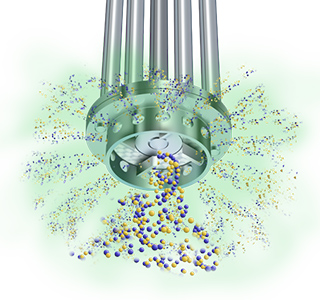

Phase 1

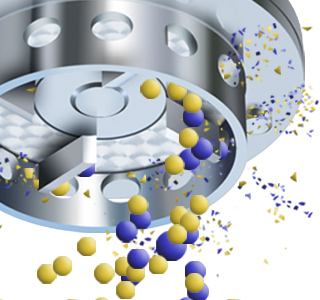

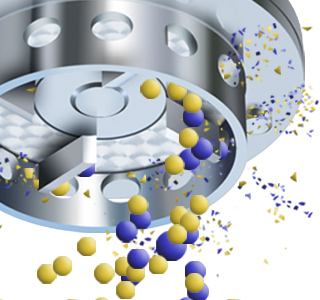

Der Behälter wird mit heißem Wasser gefüllt und der Mischer gestartet. Das PVA wird dem Wasser zugeführt, schnell benetzt und in die Flüssigkeit eingearbeitet. Die Hochgeschwindigkeitsrotation des Rotors erzeugt einen starken Sog, der die Zutaten in den Mischkopf zieht.

Phase 2

Die Zentrifugalkraft treibt die Materialien zum Mischkopf, wo sie im Spalt zwischen Rotor und Stator einer starken Scherung ausgesetzt sind, bevor sie durch die Löcher im Stator herausgedrückt und in die Mischung zurückgepumpt werden. Alle Agglomerate werden schnell dispergiert.

Phase 3

Gleichzeitig werden frische Materialien in den Arbeitskopf gezogen, wodurch eine zirkulierende Mischung entsteht. Der gesamte Inhalt des Behälters passiert viele Male den Mischkopf, wobei Agglomerate schrittweise zerkleinert und der Solubilisierungsprozess beschleunigt wird.

-

Phase 1

Phase 1

Der Behälter wird mit heißem Wasser gefüllt und der Mischer gestartet. Das PVA wird dem Wasser zugeführt, schnell benetzt und in die Flüssigkeit eingearbeitet. Die Hochgeschwindigkeitsrotation des Rotors erzeugt einen starken Sog, der die Zutaten in den Mischkopf zieht.

-

Phase 2

Phase 2

Die Zentrifugalkraft treibt die Materialien zum Mischkopf, wo sie im Spalt zwischen Rotor und Stator einer starken Scherung ausgesetzt sind, bevor sie durch die Löcher im Stator herausgedrückt und in die Mischung zurückgepumpt werden. Alle Agglomerate werden schnell dispergiert.

-

Phase 3

Phase 3

Gleichzeitig werden frische Materialien in den Arbeitskopf gezogen, wodurch eine zirkulierende Mischung entsteht. Der gesamte Inhalt des Behälters passiert viele Male den Mischkopf, wobei Agglomerate schrittweise zerkleinert und der Solubilisierungsprozess beschleunigt wird.

Die Vorteile

- Durch das direkte Dispergieren des PVA in heißes Wasser entfällt die lange Aufheizphase, wodurch die Prozesszeit deutlich verkürzt wird.

- Durch die schnelle Verteilung des Pulvers werden Bedienungsfehler vermieden.

- Das Pulver ist vollständig dispergiert, bevor die Viskositätszunahme beginnt.

- Alle Agglomerate werden durch das intensive Mischen mit hoher Scherung aufgelöst, was zu einer beschleunigten Auflösung des Polymers und einer besseren Chargenkonsistenz führt.

Üblicherweise werden PVA-Lösungen in loser Schüttung hergestellt. Inline-Mischer werden für sehr große Mengen verwendet. In-Tank-Mischer werden auch in Abhängigkeit von Chargengröße, Viskosität des Endprodukts usw. verwendet.

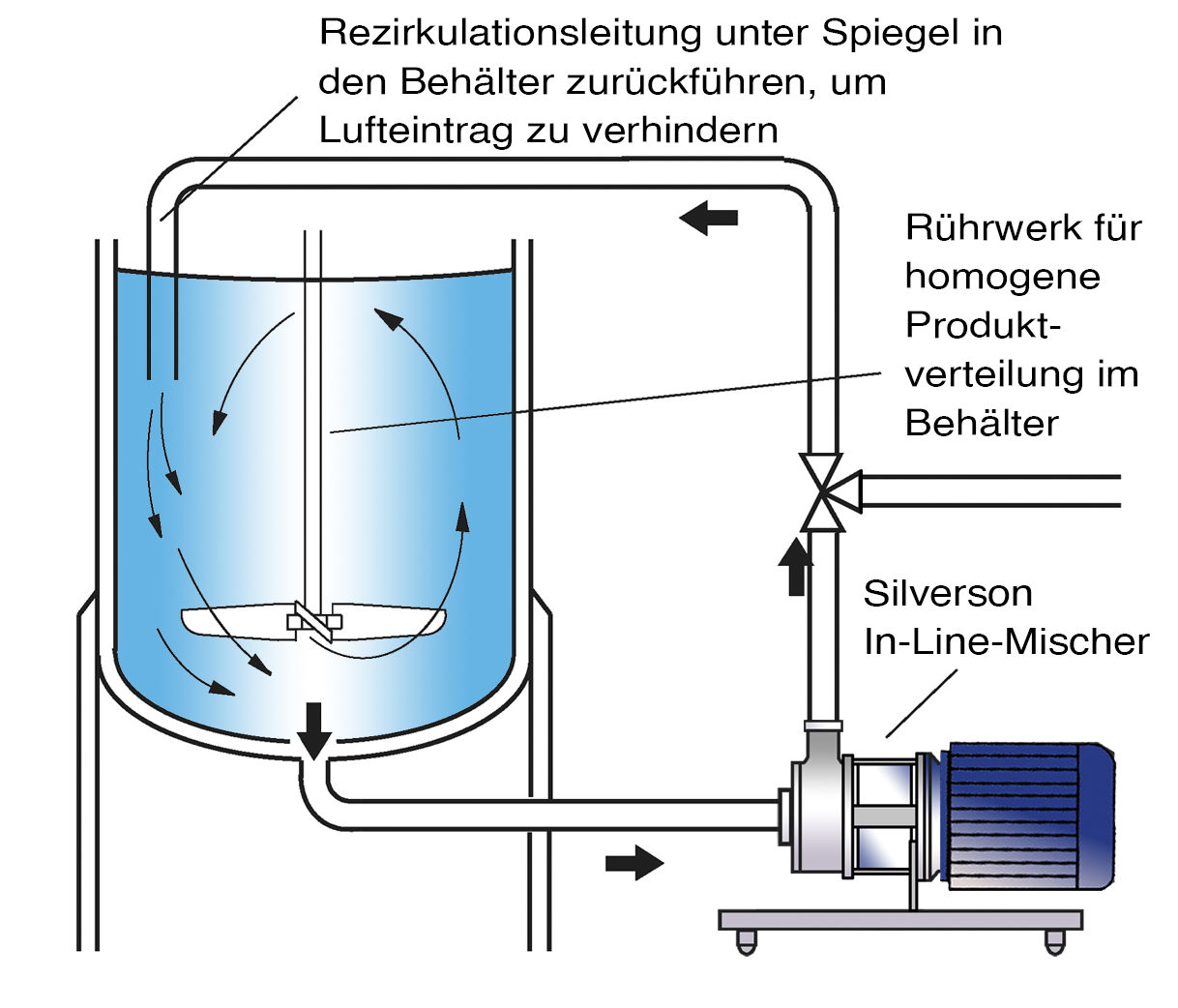

High Shear In-Line-Mischer

- Ideal für größere Chargen

- Luftfrei

- Muss in Verbindung mit einem effizienten

Rührwerk im Tank verwendet werden, um das Pulver zu benetzen - Einfache Nachrüstung bestehender Anlagen

- Selbstpumpend

- Maschinen für hochviskose Produkte verfügbar

- Mehrstufige Einheiten für höhere Scherraten erhältlich

- Einheiten verfügbar für ATEX-Aufgaben der Kategorie 2

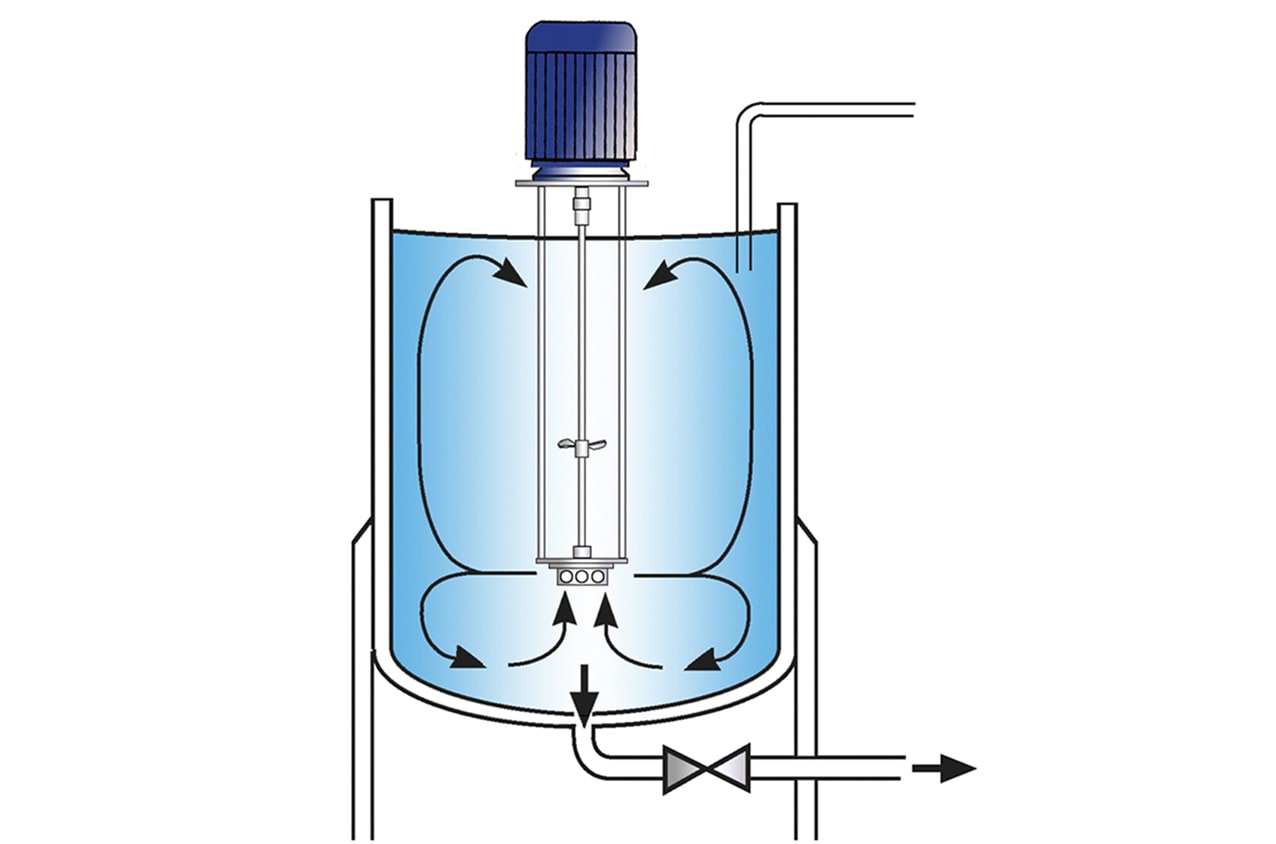

High Shear Batch-Mischer

- Geeignet für kleine Chargen

- Einheiten verfügbar für ATEX-Aufgaben der Kategorie 2

- Sondergeräte für Schleifmittel erhältlich

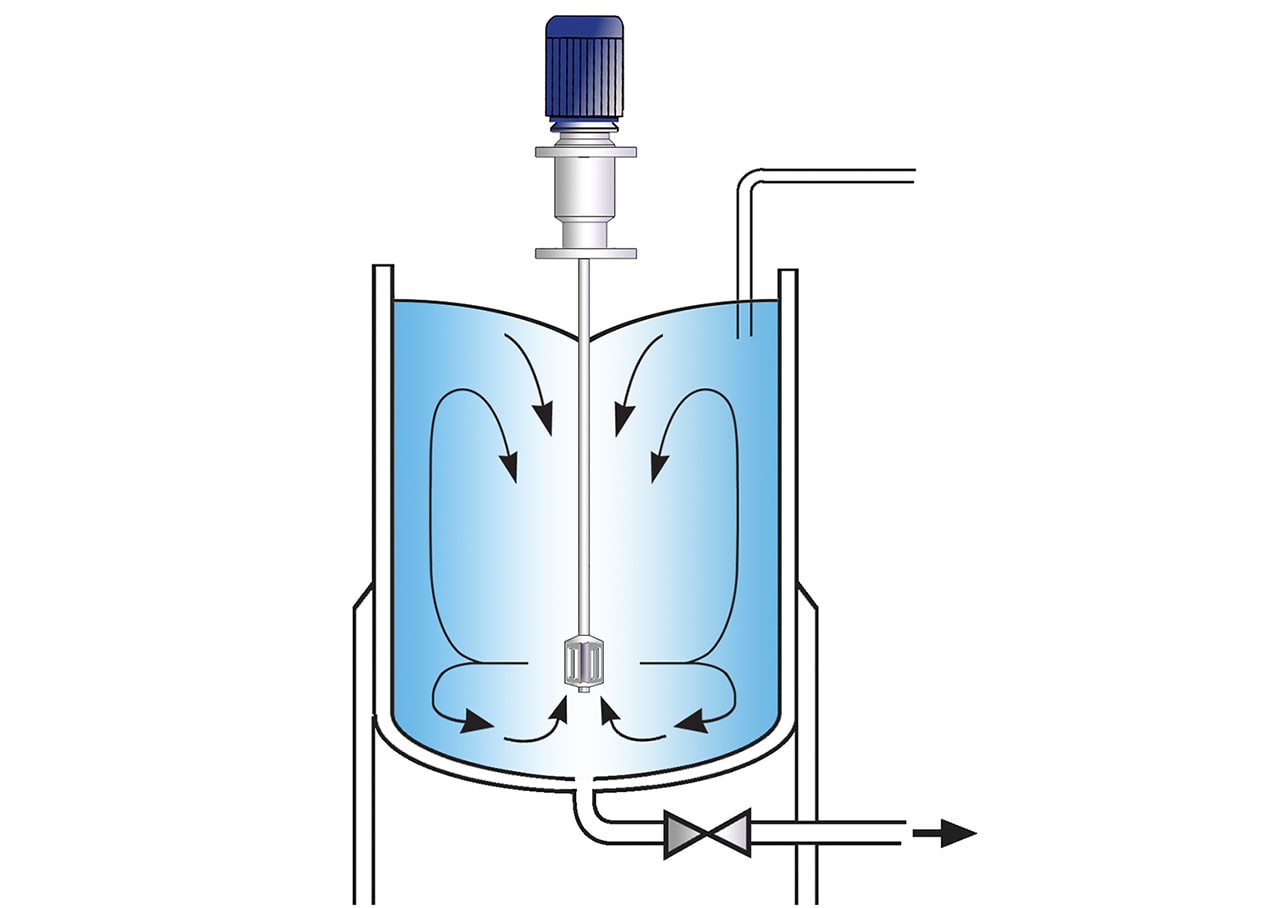

Silverson Ultramix-Mischer

- Ideal für größere Chargen

- Kann schnell große Pulvermengen einsaugen

- Ideal für höherviskose Mischungen

- Starke Durchmischung im Tank

- Ultrahygienisches CIP-Design

- Geringer Wartungsaufwand