Herstellung von Sonnencremes und Lotionen

Die Formulierung von Sonnencremes ist eine komplexe Wissenschaft. Aufgrund der gestiegenen Nachfrage nach höheren Sonnenschutzfaktoren (SPF) und Einschränkungen bei der Verwendung einiger UV-Filter in Kosmetika spielt die Herstellungstechnik eine wichtige Rolle bei der Maximierung der Leistung zulässiger Substanzen.

Der Prozess

Sonnenschutzprodukte können entweder eine Öl-in-Wasser- oder eine Wasser-in-Öl-Emulsion sein. Diese bestehen aus Weichmachern und Schmiermitteln, Emulgatoren und Verdickungsmitteln, Parfüm, Farbe, Konservierungsmitteln sowie UV-Filtern und Absorbern wie Titandioxid oder Zinkoxid. Ein wirksamer UV-Schutz hängt von der Vollständigkeit der Dispersion und der Partikelgröße der UV-Filter und Absorber ab.

Ein typischer Herstellungsprozess wäre wie folgt:

- Flocken-/Pulverbestandteile wie Cetylalkohol und Stearinsäure, die manchmal im Voraus trocken gemischt werden, werden in der Ölphase dispergiert.

- Die Wasserphase, die Emulgatoren und Stabilisatoren wie Veegum® oder Carbopol® enthält, wird separat hergestellt.

- Die beiden Phasen werden dann gemischt, um eine Emulsion zu bilden. Dies wird unterstützt durch Erhitzen auf 45 - 85°C (110 bis 185°F) abhängig von den Rohmaterialien.

- UV-Filter und Absorber werden als trockenes Pulver oder in Öl oder wässriger Basis vordispergiert geliefert. Je nach Rohmaterialtyp und Formulierungsanforderungen werden diese „mikronisierten Oxide“ in der entsprechenden Phase dispergiert oder dem Produkt nach Bildung der Emulsion zugesetzt.

- Das Mischen wird fortgesetzt, bis das Endprodukt homogen ist.

Das Problem

Beim Mischen von Sonnenschutzprodukten mit herkömmlichen Rührwerken kann eine Reihe von Problemen auftreten:

- Die Hydratisierung von Verdickungs- und Suspendiermitteln ist einer der schwierigsten aller Mischvorgänge. Bei dieser Anwendung kann eine unvollständige Hydratisierung oder Bildung von Agglomeraten den Lichtschutzfaktor nachteilig beeinflussen.

- Wenn Sie pulverförmige Zutaten hinzufügen, können sich teilweise hydratisierte Materialien an der Gefäßwand aufbauen.

- Die Emulsion muss bei minimalem Zusatz von Emulgatoren und Stabilisatoren absolut stabil sein, da bestimmte Additive den Lichtschutzfaktor verringern können. Herkömmliche Mischgeräte können dies selbst dann nicht leicht erreichen, wenn die Öl- und Wasserphase erwärmt wurde.

- UV-Absorber werden in mikronisierter Form geliefert oder in Öl- oder Wasserbasis vordispergiert. Herkömmliche Mischer und Rührwerke sind nicht in der Lage, diese in ihre kleinsten Bestandteile zu zerlegen.

- Oft sind lange Prozesszeiten und zusätzliche Ausrüstung erforderlich, um ein homogenes Produkt zu erzielen.

Die Lösung

Zwischenproduktionsstufen können eliminiert, die Produktqualität verbessert und die Verarbeitungszeiten durch Verwendung eines Silverson High Shear-Mischers drastisch verkürzt werden.

Phase 1

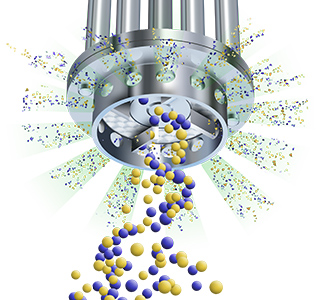

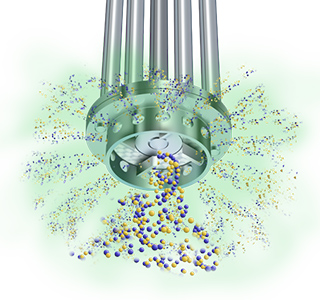

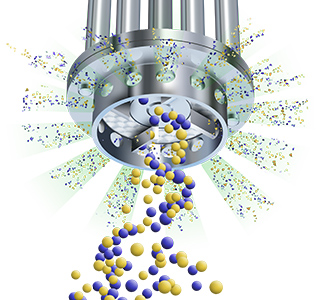

Das Gefäß wird mit der “kontinuierlichen” Phase beladen. Der Silverson-Mischer wird gestartet und die festen/pulverförmigen Bestandteile werden dann zugegeben. Die starke Saugkraft, die durch die Hochgeschwindigkeitsrotation der Rotorblätter erzeugt wird, zieht sowohl flüssige als auch feste Bestandteile in den Arbeitskopf, wo sie schnell gemischt werden.

Phase 2

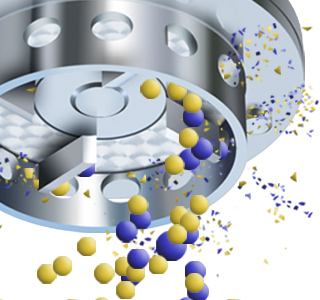

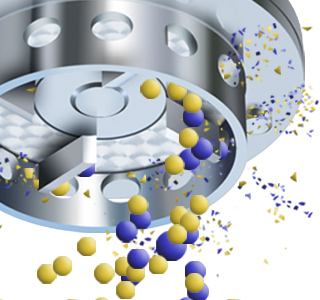

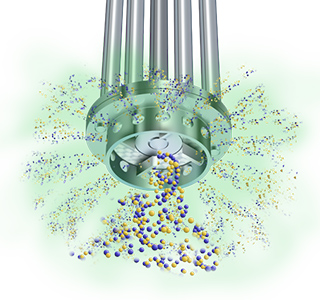

Die Feststoffe werden im präzisionsgefertigten Rotor/Stator-Arbeitskopf abgebaut. Die mikronisierten Pulver und andere Bestandteile werden vollständig in der Flüssigkeit dispergiert, bevor sie durch den Stator herausgedrückt und in die Mischung zirkuliert werden. Gleichzeitig wird frisches Material in den Arbeitskopf gezogen.

Phase 3

Das Ein- und Ausstoßen von Materialien erzeugt ein zirkulierendes Mischungsmuster im Prozessgefäß. Wenn die “dispergierte” Phase hinzugefügt wird, verringert die Mischwirkung des Rotor/Stator-Arbeitskopfes mit hoher Scherung die Kugelgröße erheblich, um sicherzustellen, dass schnell eine gleichmäßige und stabile Emulsion gebildet wird.

Phase 4

In diesem Stadium können mikronisierte Oxide zugesetzt werden. Durch die hohe Scherwirkung des Silverson-Arbeitskopfs werden Agglomerate schnell abgebaut und das Material auf die kleinsten Bestandteile reduziert. Die mikronisierten Oxide sind innerhalb von Minuten schnell in der Emulsion dispergiert.

-

Phase 1

Phase 1

Das Gefäß wird mit der “kontinuierlichen” Phase beladen. Der Silverson-Mischer wird gestartet und die festen/pulverförmigen Bestandteile werden dann zugegeben. Die starke Saugkraft, die durch die Hochgeschwindigkeitsrotation der Rotorblätter erzeugt wird, zieht sowohl flüssige als auch feste Bestandteile in den Arbeitskopf, wo sie schnell gemischt werden.

-

Phase 2

Phase 2

Die Feststoffe werden im präzisionsgefertigten Rotor/Stator-Arbeitskopf abgebaut. Die mikronisierten Pulver und andere Bestandteile werden vollständig in der Flüssigkeit dispergiert, bevor sie durch den Stator herausgedrückt und in die Mischung zirkuliert werden. Gleichzeitig wird frisches Material in den Arbeitskopf gezogen.

-

Phase 3

Phase 3

Das Ein- und Ausstoßen von Materialien erzeugt ein zirkulierendes Mischungsmuster im Prozessgefäß. Wenn die “dispergierte” Phase hinzugefügt wird, verringert die Mischwirkung des Rotor/Stator-Arbeitskopfes mit hoher Scherung die Kugelgröße erheblich, um sicherzustellen, dass schnell eine gleichmäßige und stabile Emulsion gebildet wird.

-

Phase 4

Phase 4

In diesem Stadium können mikronisierte Oxide zugesetzt werden. Durch die hohe Scherwirkung des Silverson-Arbeitskopfs werden Agglomerate schnell abgebaut und das Material auf die kleinsten Bestandteile reduziert. Die mikronisierten Oxide sind innerhalb von Minuten schnell in der Emulsion dispergiert.

Die Vorteile

- Eine verbesserte Dispersion von mikronisierten Oxiden, die mit einem Silverson High Shear-Mischer erhalten wurden, führt zu einem besseren Lichtschutzfaktor.

- Gleichbleibende Produktqualität und Reproduzierbarkeit.

- Schnelle Mischzeiten.

- Maximierte Rohstoffausbeute, da Verdickungsmittel vollständig hydratisiert und andere Inhaltsstoffe vollständig dispergiert sind.

- Agglomeratfreie Mischung.

- Stabile Emulsion.

Die Chargengröße, Formulierung, Art der Inhaltsstoffe und die Viskosität des Endprodukts bestimmen, welche Maschine aus der Silverson-Produktpalette für die individuellen Verarbeitungsanforderungen am besten geeignet ist:

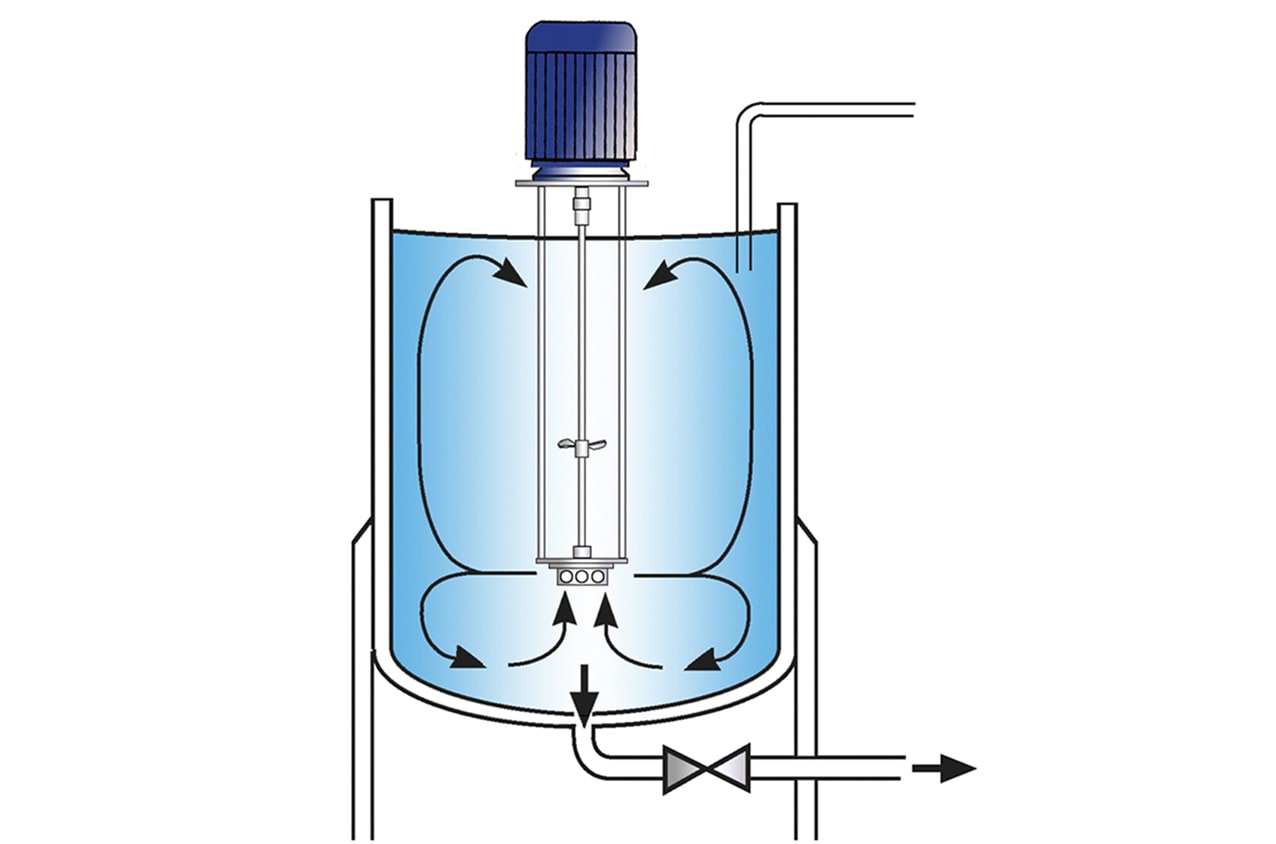

High Shear Batch-Mischer

- Geeignet für Chargen bis 1000 Liter

- Kann auf mobilen Bodenständern verwendet werden

- Abgedichtete Einheiten für Druck-/Vakuumbetrieb erhältlich

- Kleine Einheiten für F & E und Pilotproduktion verfügbar

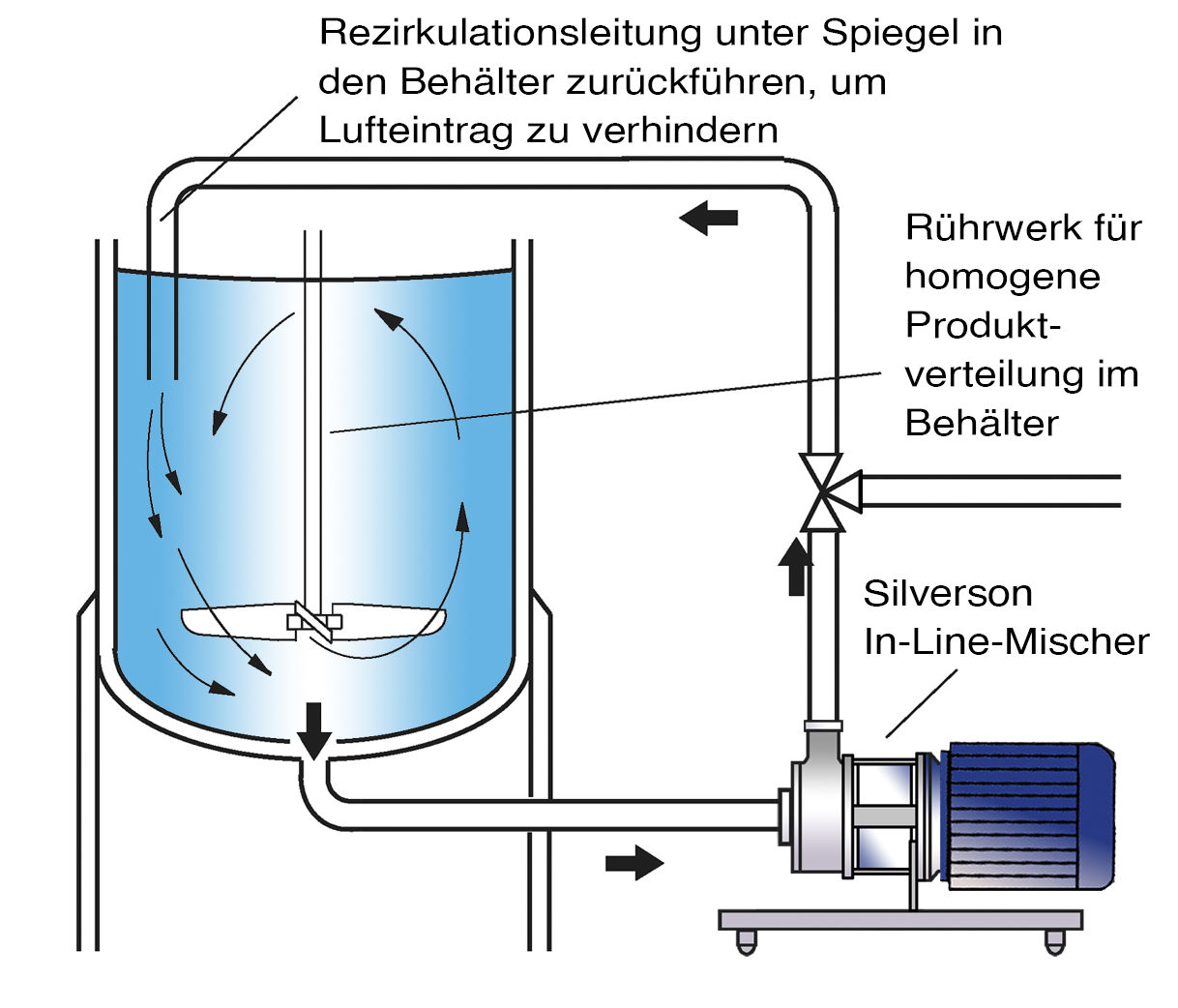

High Shear In-Line-Mischer

- Ideal für größere Chargen

- Luftfrei

- Einfache Nachrüstung bestehender Anlagen

- Selbstpumpend

- Kann zum Entleeren des Behälters verwendet werden

- Mehrstufige Einheiten verfügbar

- Ultrahygienische Modelle erhältlich

- Maschinen für hochviskose Produkte verfügbar

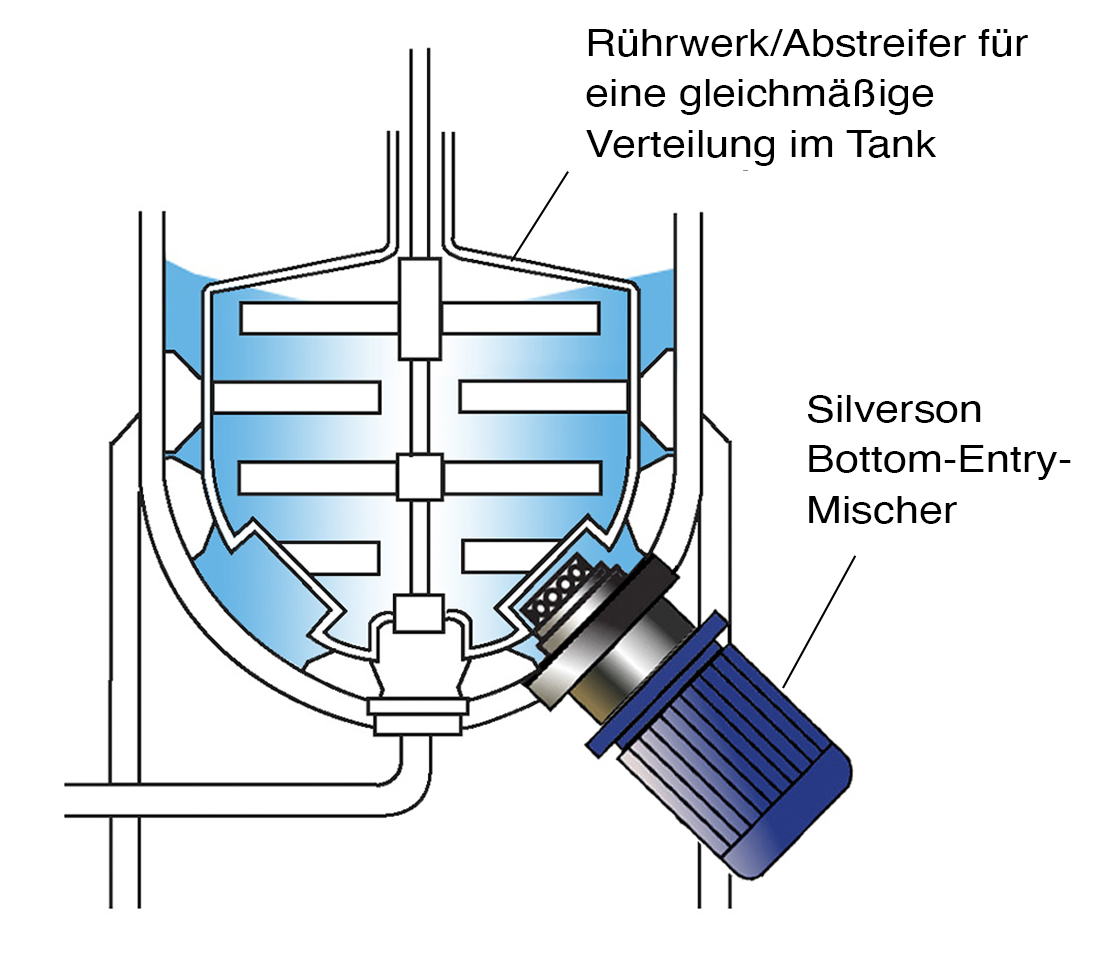

High Shear Bottom-Entry-Mischer

- Wird im Allgemeinen in Verbindung mit einem Ankerrührer/Schaber verwendet

- Geeignet für hochviskose Produkte - Gele, Deodorantstifte oder solche, deren Viskosität zunimmt oder die sich beim Abkühlen verfestigen