Herstellung von pharmazeutischen Cremes und Salben

Pharmazeutische Präparate zur Behandlung von Erkrankungen wie Hautausschlägen, Hautreizungen, Stichen, Pilzinfektionen usw. werden normalerweise in Form von Creme oder Salbe hergestellt, da dies ein wirksames Mittel zur direkten Abgabe des Wirkstoffs an die betroffene Stelle darstellt. Produkte können entweder eine Wasser-in-Öl-Emulsion (w/o) oder eine Öl-in-Wasser-Emulsion (o/w) sein. Wirkstoffe werden entweder in einer Öl-oder Wasserphase dispergiert oder zugesetzt, wenn die Emulsion gebildet wurde und abgekühlt wird.

Der Prozess

Inhaltsstoffe, Formulierung und Produktviskosität unterscheiden sich jedoch stark. Ein typischer Herstellungsprozess ist wie folgt:

- Vorbereitung der Ölphase. Flocken-/Pulverzutaten, die manchmal im Voraus trocken gemischt werden, werden in Mineralöl oder Silikonöl dispergiert.

- Hydratisierung von Bestandteilen der wässrigen Phase. Emulgatoren, Verdicker und Stabilisatoren werden in einem separaten Gefäß in Wasser dispergiert.

- Bildung der Emulsion. Die zwei Phasen werden unter heftigem Rühren gemischt, um die Emulsion zu bilden.

- Dispersion des Wirkstoffs. Die Wirkstoffe machen oft nur einen sehr geringen Anteil der Formulierung aus, müssen jedoch korrekt dispergiert werden, um den zu setiger und die Wirksamkeit die Funktionalität des Endproduktes zu gewährleisten.

Das Problem

Bei der Verwendung herkömmlicher Mischer und Rührwerke können eine Reihe von Problemen auftreten:

- Verdickende, stabilisierende und emulgierende Inhaltsstoffe können bei Zugabe zu Wasser Agglomerate bilden, die von Rührwerken nicht aufgelöst werden können.

- In ähnlicher Weise können Bestandteile der Ölphase Klumpen bilden. Um diese aufzulösen, ist eine Scherung erforderlich.

- Die Zutaten müssen vollständig hydratisiert sein, um die erforderliche Viskosität zu erhalten.

- Teilweise hydratisierte Materialien können sich an der Behälterwand, an im Tank befindlichen Leitblechen und Teilen des Rührwerks ansammeln.

- Rührwerke können die Tröpfchengröße nicht ausreichend reduzieren, um eine stabile Emulsion zu bilden.

- Wirkstoffe können temperaturempfindlich sein. Das Abkühlen des Produkts vor der Zugabe des Wirkstoffs verlängert die Produktionszeit.

- Eine schlechte Dispersion des Wirkstoffs beeinträchtigt die Wirksamkeit des Produkts.

- Lange Mischzeiten und zusätzliche Ausrüstung können erforderlich sein, um ein homogenes und stabiles Endprodukt zu erhalten.

Die Lösung

Ein Silverson-Mischer kann Feststoffe schnell in Flüssigkeiten dispergieren, Verdickungs- und Stabilisierungsmittel hydratisieren, Agglomerate zersetzen und die Partikel- und Tröpfchengröße fein reduzieren, um stabile Emulsionen und Suspensionen zu bilden. Die Mischzeiten werden drastisch reduziert, während die Einheitlichkeit und Konsistenz des Produkts erheblich verbessert wird. Dies wird wie folgt erreicht:

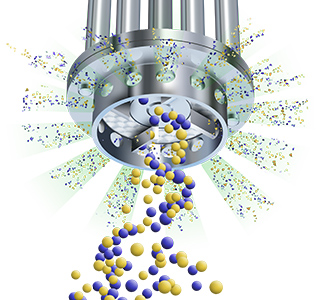

Phase 1

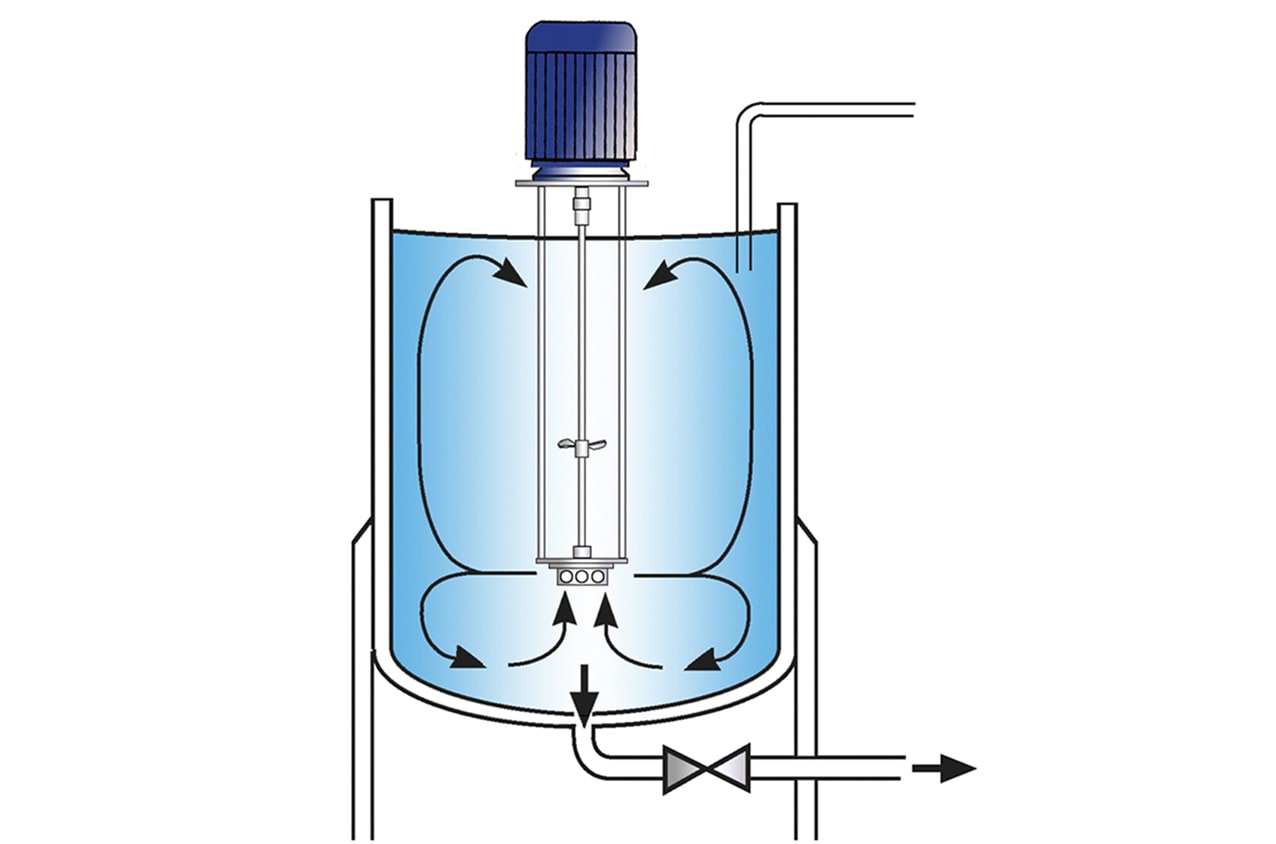

Die Hochgeschwindigkeitsrotation des Rotors innerhalb des Arbeitskopfs erzeugt einen starken Sog, der flüssige und feste Bestandteile vom Boden des Behälters in den Mischkopf nach oben zieht.

Phase 2

Dort werden sie schnell gemischt und durch Zentrifugalkraft zum Rand des Arbeitskopfes getrieben. Die Materialien werden dann durch den Stator in den Mischungskörper gedrückt. Gleichzeitig wird frisches Material in den Arbeitskopf gezogen.

Phase 3

Das Ansaugen und Verdrängen von Produkt durch den Mischkopf erzeugt eine zirkulierende Strömung im Behälter. Alle Inhaltsstoffe durchlaufen den Arbeitskopf viele Male in einem kurzen Zeitraum, wodurch die Partikelgröße schrittweise verringert wird und ein agglomeratfreies, stabiles und homogenes Endprodukt erzielt wird.

-

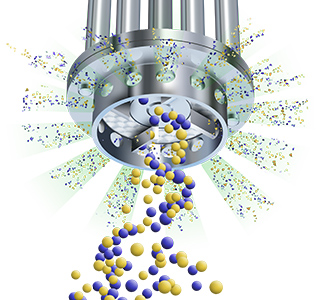

Phase 1

Phase 1

Die Hochgeschwindigkeitsrotation des Rotors innerhalb des Arbeitskopfs erzeugt einen starken Sog, der flüssige und feste Bestandteile vom Boden des Behälters in den Mischkopf nach oben zieht.

-

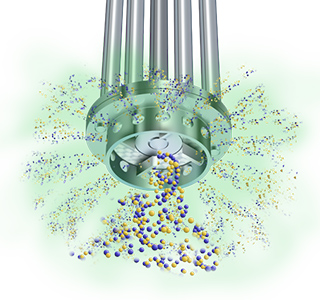

Phase 2

Phase 2

Dort werden sie schnell gemischt und durch Zentrifugalkraft zum Rand des Arbeitskopfes getrieben. Die Materialien werden dann durch den Stator in den Mischungskörper gedrückt. Gleichzeitig wird frisches Material in den Arbeitskopf gezogen.

-

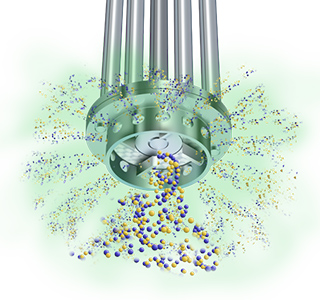

Phase 3

Phase 3

Das Ansaugen und Verdrängen von Produkt durch den Mischkopf erzeugt eine zirkulierende Strömung im Behälter. Alle Inhaltsstoffe durchlaufen den Arbeitskopf viele Male in einem kurzen Zeitraum, wodurch die Partikelgröße schrittweise verringert wird und ein agglomeratfreies, stabiles und homogenes Endprodukt erzielt wird.

Die Vorteile

- Stabile Emulsion.

- Agglomeratfreie Mischung.

- Stark reduzierte Mischzeit.

- Maximierte Rohstoffausbeute, da Verdickungsmittel vollständig hydratisiert und andere Inhaltsstoffe vollständig dispergiert sind.

- Es sind keine Einbauten im Tank erforderlich, wodurch die Behälterhygiene verbessert wird.

- Das Vormischen pulverförmiger Zutaten kann vermieden werden.

- Die wässrige Phase kann bei Umgebungstemperaturen erzeugt werden, wodurch keine Heizkosten anfallen. Dies beschleunigt auch die Abkühlung des Gemisches, wodurch die Prozesszeit und die Kosten weiter reduziert werden.

- Gleichbleibende Produktqualität und Reproduzierbarkeit.

Die Chargengröße, Formulierung, Art der Inhaltsstoffe und die Viskosität des Endprodukts bestimmen, welche Maschine aus der Silverson-Produktpalette für die individuellen Verarbeitungsanforderungen am besten geeignet ist:

High Shear Batch-Mischer

- Geeignet für Chargen bis 1000 Liter

- Kann auf mobilen Bodenständern verwendet werden

- Abgedichtete Einheiten für Druck-/Vakuumbetrieb erhältlich

- Kleine Einheiten für F & E und Pilotproduktion verfügbar

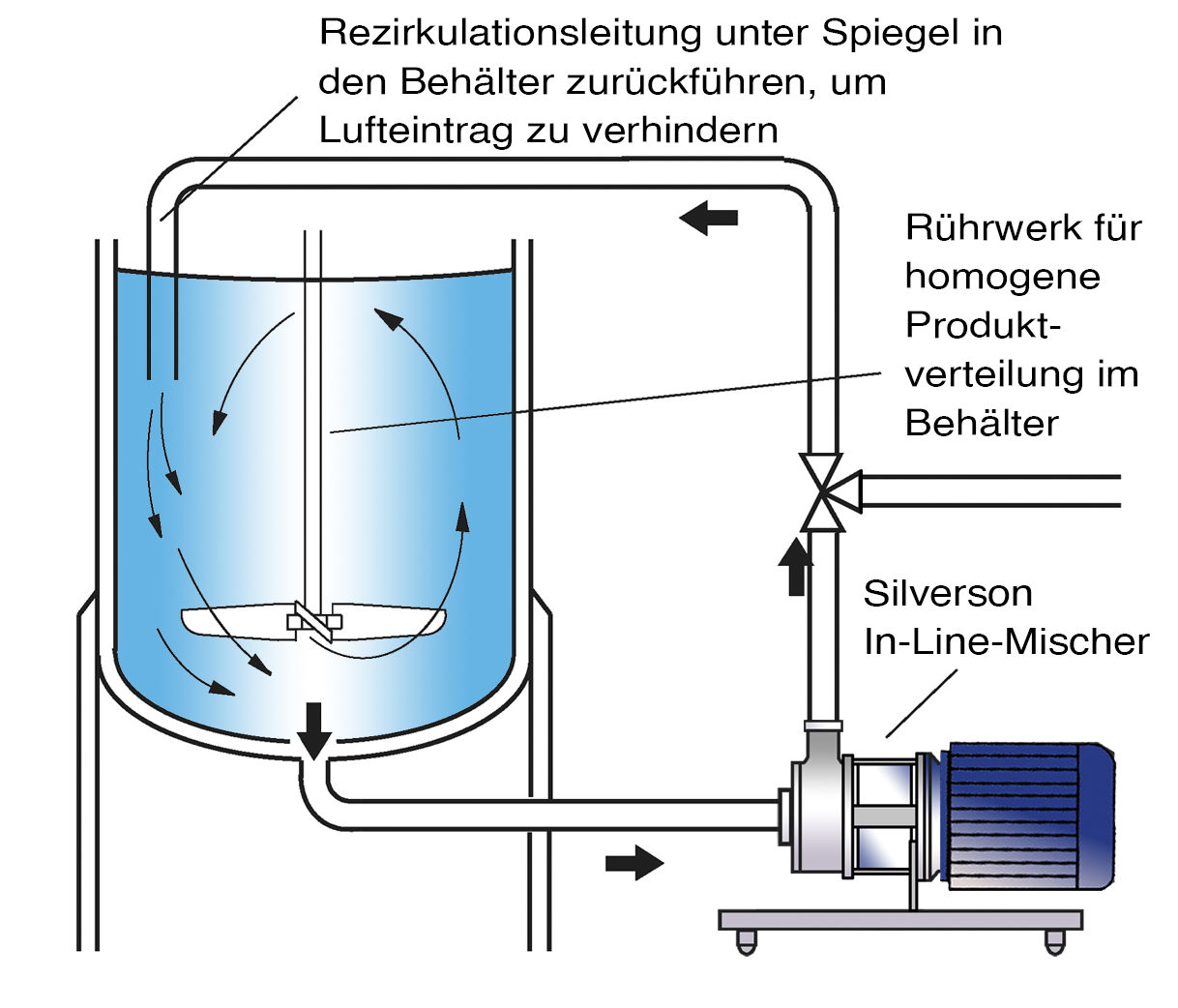

High Shear In-Line-Mischer

- Ideal für größere Chargen

- Luftfrei

- Einfache Nachrüstung bestehender Anlagen

- Selbstpumpend

- Kann zum Entleeren des Behälters verwendet werden

- Ultrahygienische Modelle erhältlich

- Maschinen für hochviskose Produkte Verfügbar

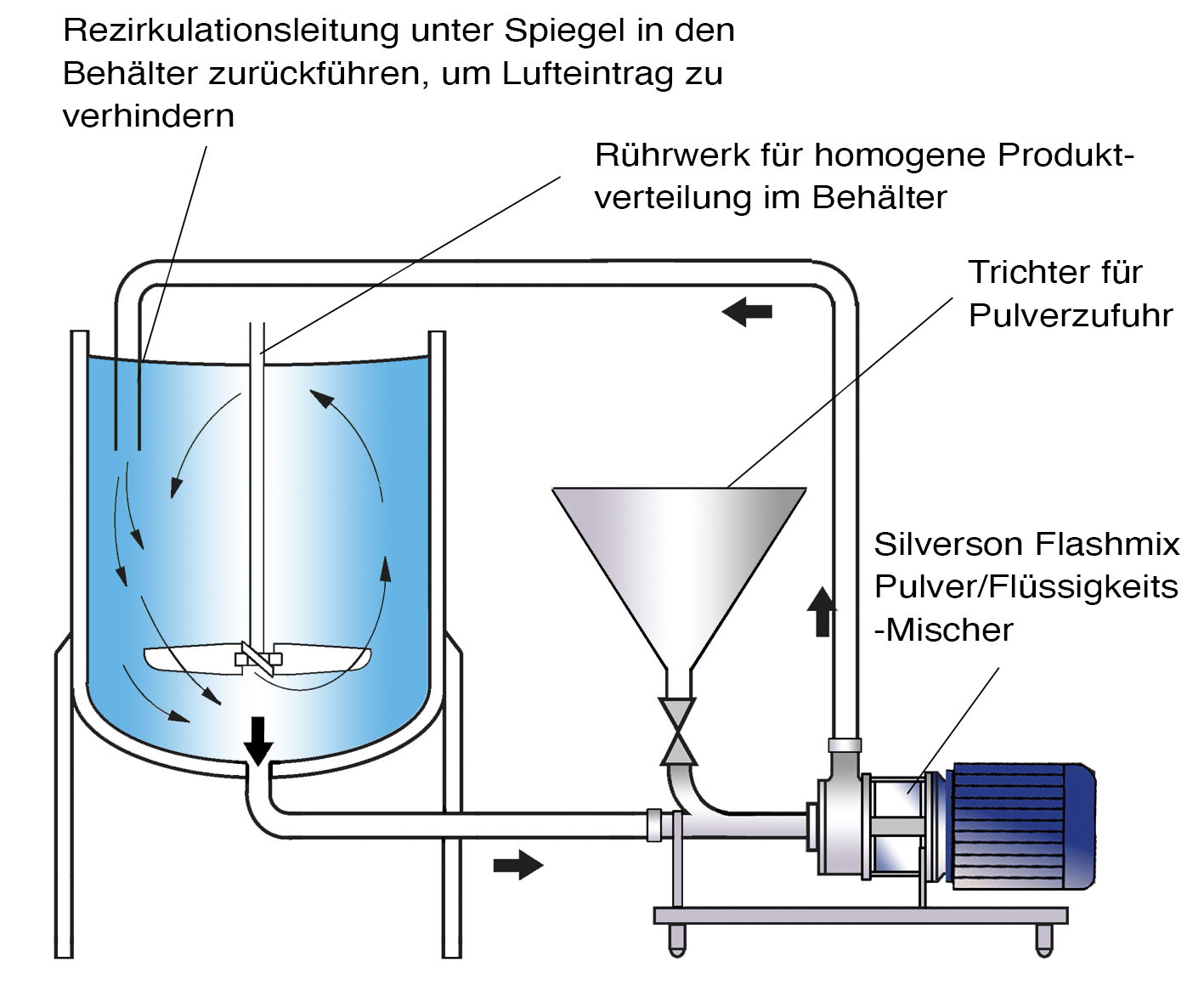

Silverson Flashmix

- Ideal für größere Chargen oder reproduzierbare kleinere Chargen

- Kann schnell große Pulvermengen einsaugen

- Minimaler Lufteintrag

- Minimaler Reinigungsaufwand

- Geeignet für höherviskose Mischungen

- Geeignet für den Betrieb bei höheren Temperaturen

- Geringer Bedienungsaufwand

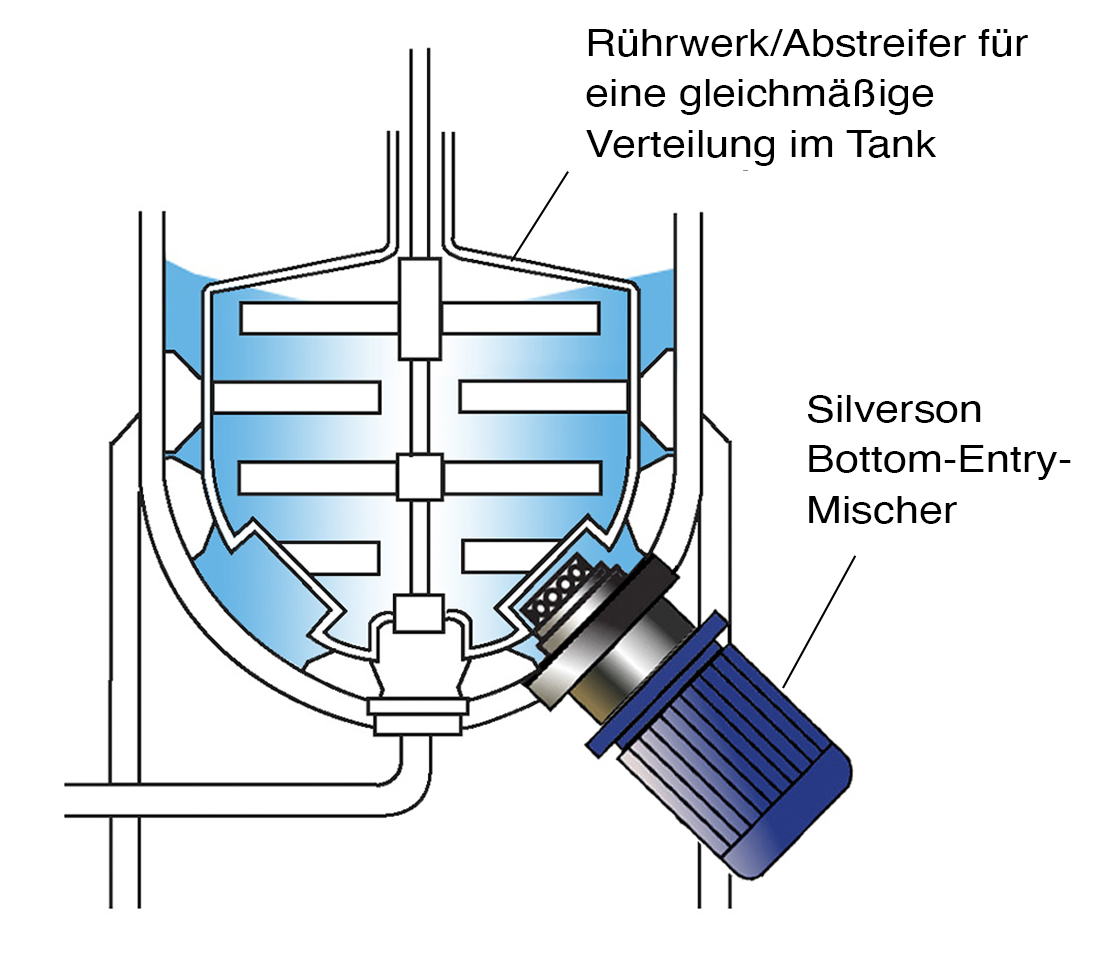

High Shear Bottom-Entry-Mischer

- Geeignet für hochviskose Produkte in Verbindung mit einem Ankerrührwerk

- Ultrahygienische Modelle erhältlich