Herstellung von Nagellack

Nagellack (auch Nagellack oder Emaille genannt) ist ein Lack, der aus in der folgenden Tabelle aufgelisteten Inhaltsstoffen besteht. Lacke werden in verschiedenen Farben und Ausführungen wie klar, metallisch und perlmuttfarben hergestellt.

Der Prozess

Zutatenart |

Typische Anteile in % |

Funktion |

|---|---|---|

| Lösungsmittel | 70 - 80% | Die gebräuchlichsten Lösungsmittel sind Aceton, Ethylalkohol, Ethylacetat und N-Butylacetat. Zusätzliche Lösungsmittel wie Toluol und Isopropylalkohol können ebenfalls als Verdünnungsmittel verwendet werden (zur Einstellung der Endviskosität). |

| Harz | 12% | Nitrocellulose ist das Hauptharz, das einen strapazierfähigen, glänzenden, ungiftigen Film mit quter Haftung erzeugt. Zusätzliche "sekundäre" Hare werden häufig verwendet, um die Filmeigenschaften zu modifizieren, um die Flexibilität, den Glanz, die Leichtigkeit des Aufbringens (Bürstbarkeit), die Beständigkeit gegen Abplatzen, die Haftung usw. zu verbessern. Neuere Entwicklungen umfassen die Einführung anderer Harze we Methacrylate und Vinylpolymere als Ersatz für die Nitrocellulose. |

| Farbstoff | 5% | Es werden organische D & C-Pigmente und zugelassene anorganische Pigmente verwendet. Diese sind in der Regel vorikronisiert. Farbstoffe sind auch als vordisperse Flüssiakeiten erhältlich. |

| Weichmacher | 1% | Hinzugefügt, um das Produkt weich und geschmeidig zu halten. |

| Suspendierender Agent | bis zu 7% | Die Pigmente werden suspendiert und nicht im Lack gelöst. Tonerden wie Bentonit und Hectorit werden zur Stabilisierung der Suspension verwendet. |

| Füllstoff | 2% | Kieselsäure und andere Füllstoffe können zuaesetzt werden. Einige Füllstoffe können verwendet werden, um Spezialeffekte wie Perlglanz, Metallic-Finish usw. zu erzielen. |

Um das gewünschte Produkt zu erzielen, müssen mehrere Verarbeitungsanforderungen erfüllt sein:

- Der Mischer muss eine kräftige Bewegung im Tank gewährleisten, um leichte Pulver aufzunehmen, die zum Schweben neigen, und um zu verhindern, dass dichte Feststoffe auf den Boden des Gefäßes sinken.

- Im Allgemeinen werden vorikronisierte Pigmente verwendet, so dass eine Verringerung der Partikelgröße (Mahlen) nicht nötig ist. Die Partikel müssen jedoch möglicherweise entagglomeriert werden und auf ihre feinsten Bestandteile reduziert werden.

- Mischgeräte müssen in der Lage sein, Flüssigkeiten mit stark unterschiedlichen Viskositäten zu mischen, z. flüssige Harze oder vordispergierte Farbstoffe (wo verwendet) in basischem Lösungsmittel.

Das Problem

Bei Verwendung herkömmlicher Rührwerke können verschiedene Probleme auftreten:

- Nitrocellulosespäne haben ein hohes spezifisches Gewicht und neigen dazu, auf den Boden des Gefäßes zu sinken.

- Die Späne werden bei Kontakt mit Lösungsmittel klebrig und neigen stark zum Agglomerieren und/oder Kleben am Boden und an den Wänden des Gefäßes.

- Die langsame Waschwirkung von Rührwerken dauert lange, um das Harz aufzulösen.

- Zum Auflösen ist häufig eine Erwärmung erforderlich. Dies erhöht jedoch die Kosten und führt zu Problemen mit flüchtigen und brennbaren Lösungsmitteln. Der Lösungsmittelverlust erfordert häufig die Zugabe von zusätzlichem Lösungsmittel, um die Viskosität/Farbstärke zu standardisieren.

- Einige Pulver schwimmen auf der Flüssigkeitsoberfläche und sind schwer zu benetzen.

- Eine schlechte Pigmentdispersion verringert die Farbstärke und -stabilität und kann zu Streifenbildung führen.

- Hochgeschwindigkeitsdispergierer können zum Auflösen von Harzen und zum Dispergieren von Pigmenten verwendet werden, haben jedoch einen hohen Energiebedarf.

Die Lösung

Der gesamte Herstellungsprozess kann in einem einzigen Schritt mit einem Silverson High Shear-Mischer durchgeführt werden. Der Betrieb ist wie folgt:

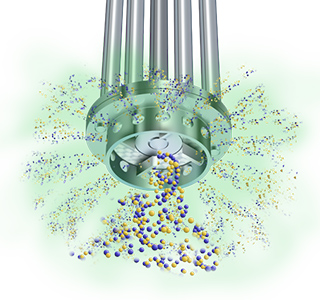

Phase 1

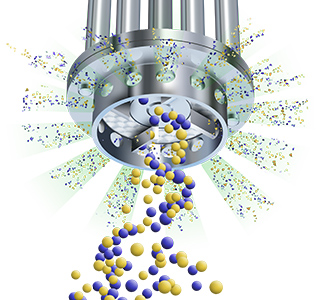

Das Gefäß wird mit Lösungsmittel gefüllt und die Harzspäne werden zugegeben. Die Hochgeschwindigkeitsrotation des Rotors zieht die Flüssigkeit und Feststoffe vom Boden des Gefäßes in den Arbeitskopf. Die Zentrifugalkraft treibt die Materialien dann an den Umfang des Arbeitskopfes.

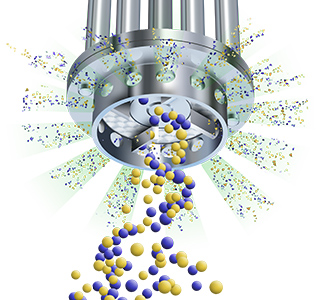

Phase 2

Die Harzspäne werden in dem Spalt zwischen den Spitzen des Rotors und der Innenwand des Stators einer Fräswirkung ausgesetzt, wodurch die Partikelgröße schnell verringert wird. Das Produkt wird dann mit großer Geschwindigkeit durch den Stator herausgedrückt, wenn frisches Material angesaugt wird.

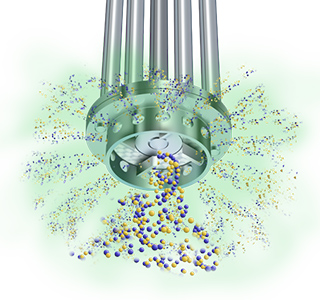

Phase 3

Das kontinuierliche Ein- und Ausstoßen von Materialien durch den Arbeitskopf verringert zunehmend die Partikelgröße und setzt eine zunehmende Oberfläche dem Lösungsmittel aus, wodurch der Solubilisierungsprozess beschleunigt wird. Vorkronisierte Pigmente und andere pulverförmige oder flüssige Bestandteile können zugesetzt werden und werden dispergiert/deagglomeriert, wenn sie bei jedem Durchgang durch den Arbeitskopf einer starken Scherung ausgesetzt werden.

-

Phase 1

Phase 1

Das Gefäß wird mit Lösungsmittel gefüllt und die Harzspäne werden zugegeben. Die Hochgeschwindigkeitsrotation des Rotors zieht die Flüssigkeit und Feststoffe vom Boden des Gefäßes in den Arbeitskopf. Die Zentrifugalkraft treibt die Materialien dann an den Umfang des Arbeitskopfes.

-

Phase 2

Phase 2

Die Harzspäne werden in dem Spalt zwischen den Spitzen des Rotors und der Innenwand des Stators einer Fräswirkung ausgesetzt, wodurch die Partikelgröße schnell verringert wird. Das Produkt wird dann mit großer Geschwindigkeit durch den Stator herausgedrückt, wenn frisches Material angesaugt wird.

-

Phase 3

Phase 3

Das kontinuierliche Ein- und Ausstoßen von Materialien durch den Arbeitskopf verringert zunehmend die Partikelgröße und setzt eine zunehmende Oberfläche dem Lösungsmittel aus, wodurch der Solubilisierungsprozess beschleunigt wird. Vorkronisierte Pigmente und andere pulverförmige oder flüssige Bestandteile können zugesetzt werden und werden dispergiert/deagglomeriert, wenn sie bei jedem Durchgang durch den Arbeitskopf einer starken Scherung ausgesetzt werden.

Die Vorteile

Die Verwendung eines Silverson-Mischers für diese Anwendung hat eine Reihe von Vorteilen:

- Stark reduzierte Mischzeit.

- Harze können bei Umgebungstemperatur gelöst werden.

- Der gesamte Herstellungsprozess kann im selben Gefäß durchgeführt werden.

- Schnelle Einarbeitung und Benetzung von Pulvern.

- Verbesserte Dispersion maximiert die Farbstärke.

- Stark verbesserte Produktqualität, Konsistenz und Stabilität.

- Einfach zu säubern. Ein kurzer Lauf in dem geeigneten Lösungsmittel ist normalerweise ausreichend.

Die Chargengröße, Formulierung, Art der Inhaltsstoffe und die Viskosität des Endprodukts bestimmen, welche Maschine aus der Silverson-Produktpalette für die individuellen Verarbeitungsanforderungen am besten geeignet ist:

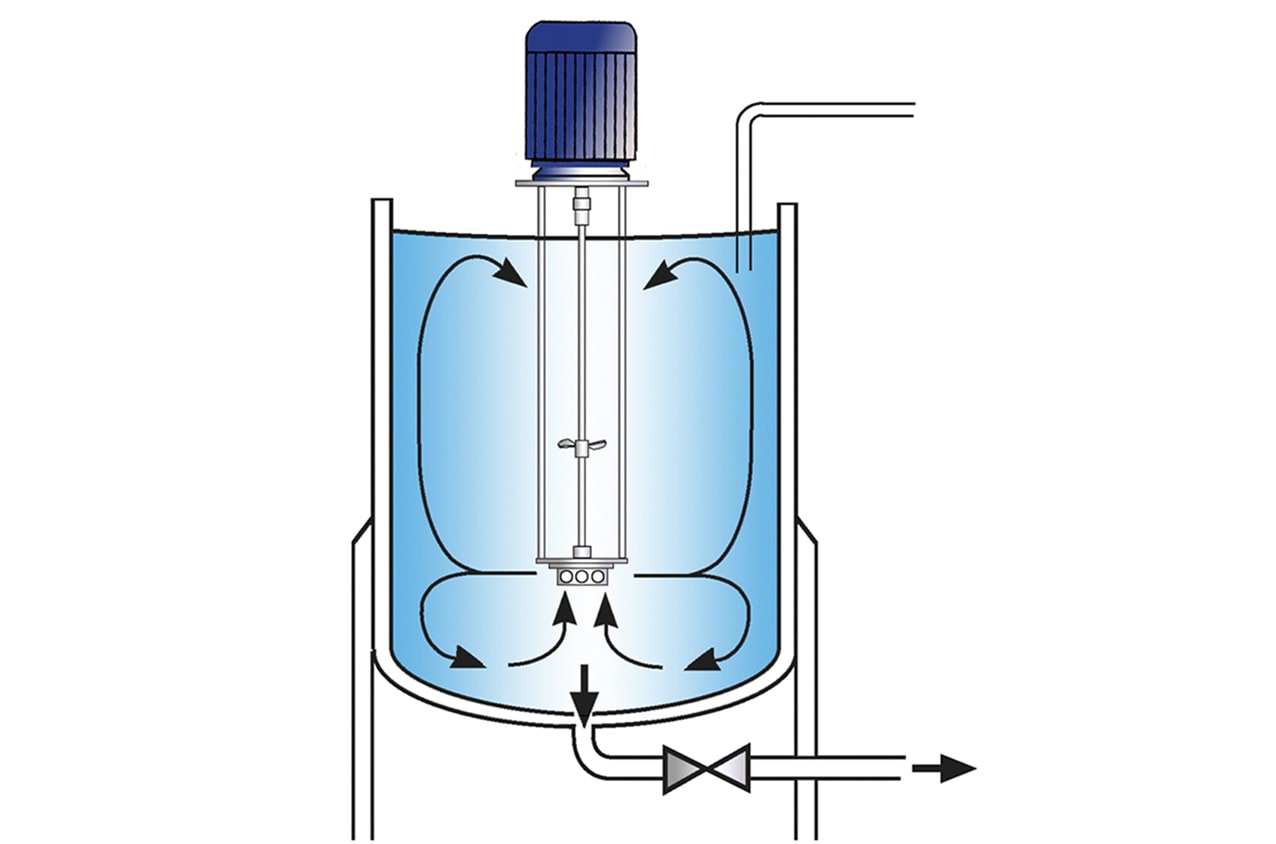

High Shear Batch-Mischer

- Geeignet für kleinere Losgrößen

- Kann auf einem Schiff montiert oder auf mobilen Bodenständern verwendet werden

- Abgedichtete Einheiten für Druck-/Vakuumbetrieb erhältlich

- Kleine Einheiten für F & E und Pilotproduktion verfügbar

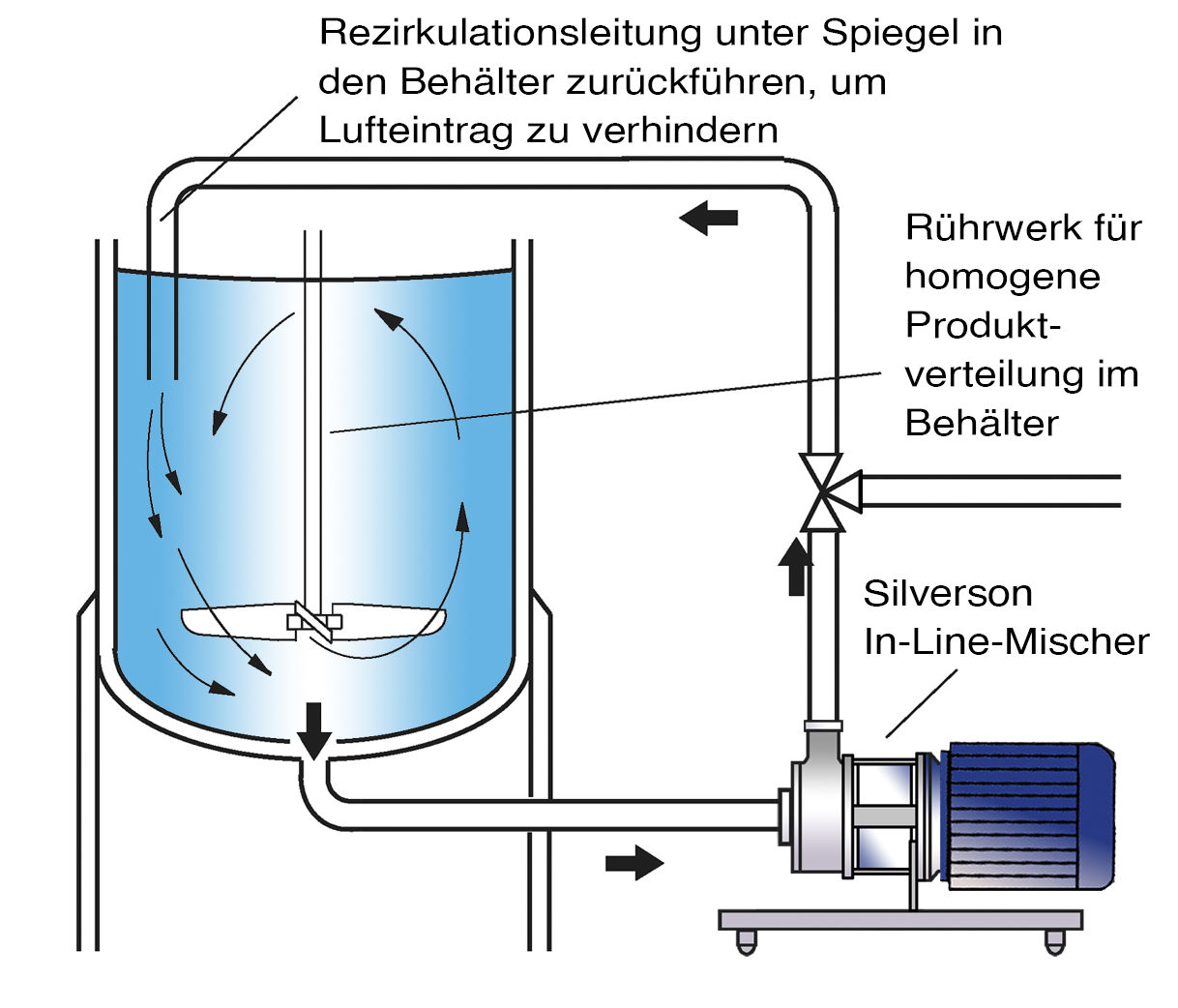

High Shear In-Line-Mischer

- Ideal für größere Chargen, bei denen die Produktion einer Farbe gewidmet ist

- Luftfrei

- Einfache Nachrüstung bestehender Anlagen

- Selbstpumpend

- Mischer, Rohrleitungen und Behälter bilden ein geschlossenes System, wodurch Lösungsmittelemissionen vermieden werden

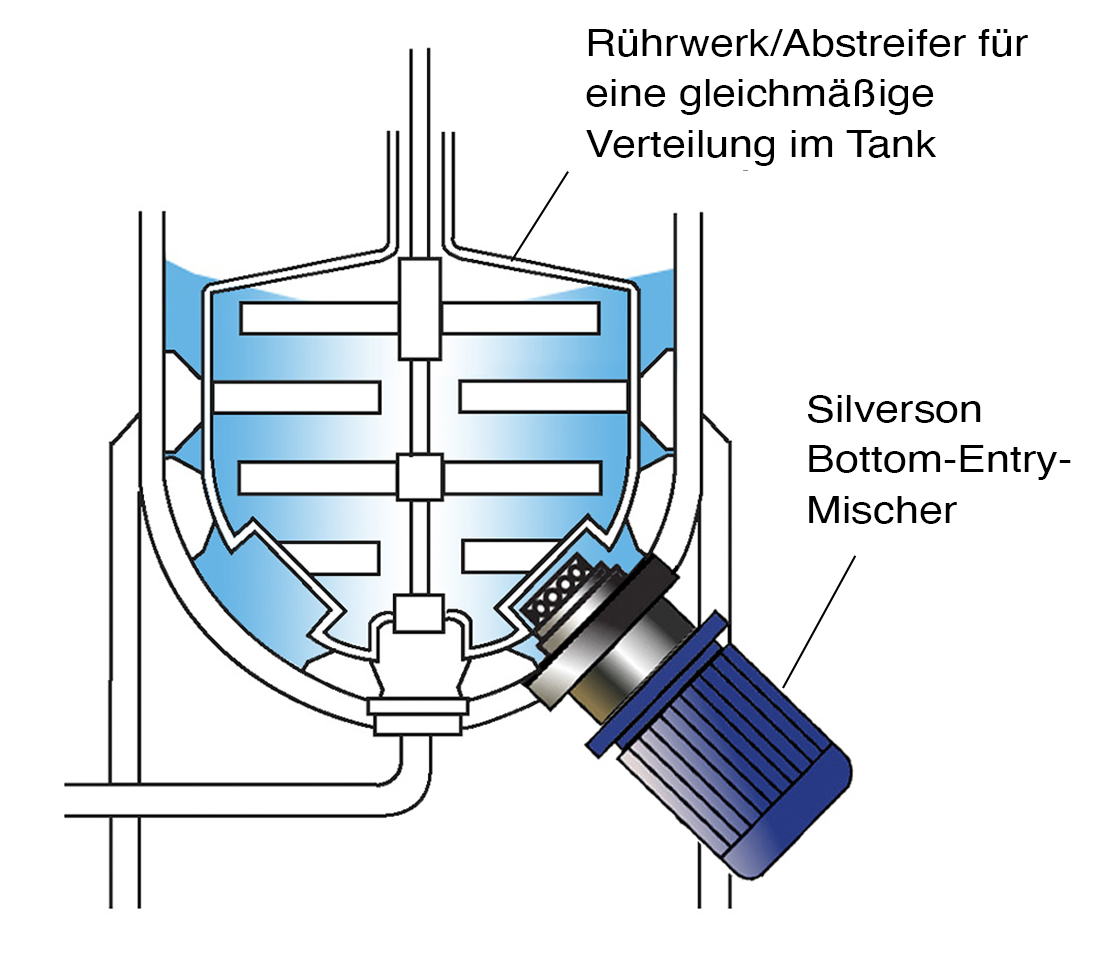

High Shear Bottom-Entry-Mischer

- Keine eingetauchte Welle - reduziert den Reinigungsbedarf

- Geeignet für den Betrieb in verschlossenen Behältern zur Kontrolle der Lösungsmittelemissionen