Herstellung von kosmetischen Cremes und Lotionen

Kosmetische Cremes und Lotionen werden für eine Vielzahl von Anwendungen wie Reinigung und Feuchtigkeitspflege verwendet.

Die Inhaltsstoffe werden je nach gewünschter Verwendung unterschiedlich sein, jedoch ist der grundlegende Herstellungsprozess bis zu einem gewissen Grad der gleiche.

Der Prozess

Produkte können entweder eine Öl-in-Wasser- oder eine Wasser-in-Öl-Emulsion sein, die aus in einer Ölphase dispergierten Weichmachern und Schmiermitteln besteht, und eine Wasserphase, die Emulgatoren und Verdickungsmittel, Parfüm, Farbe und Konservierungsmittel enthält. Die Wirkstoffe werden in Abhängigkeit von den Rohstoffen und den gewünschten Eigenschaften des Endprodukts in beiden Phasen dispergiert. Ein typischer Herstellungsprozess wäre wie folgt:

- Flocken-/Pulverbestandteile wie Cetylalkohol und Stearinsäure, die manchmal im Voraus trocken gemischt werden, werden in der Ölphase dispergiert. Erhitzen kann erforderlich sein, um einige der Zutaten zu schmelzen.

- Wirkstoffe werden in der entsprechenden Phase dispergiert.

- Die Wasserphase, die Emulgatoren und Stabilisatoren wie Veegum® oder Carbopol® enthält, wird separat hergestellt.

- Die beiden Phasen werden dann gemischt, um eine Emulsion zu bilden. Dies wird durch Erhitzen auf zwischen 45 und 85°C (110 bis 185°F) in Abhängigkeit von der Formulierung und der Viskosität unterstützt.

- Das Mischen wird fortgesetzt, bis das Endprodukt homogen ist.

Das Problem

Bei Verwendung herkömmlicher Rührwerke können eine Reihe von Problemen auftreten:

- Einige Inhaltsstoffe können Agglomerate bilden, die herkömmliche Rührwerke nicht abbauen können.

- Die Hydratisierung von Verdickungs- und Suspendiermitteln ist einer der schwierigsten aller Mischvorgänge. Agglomerate können sich leicht bilden und einige Inhaltsstoffe müssen geschert werden, um ihre gewünschten Eigenschaften zu entwickeln.

- Wenn Sie dem Gefäß pulverförmige Zutaten hinzufügen, können sich teilweise hydratisierte Materialien an der Gefäßwand und an Teilen des Rührwerks ansammeln.

- Rührwerke können selbst nach Erhitzen der Öl- und Wasserphase nicht leicht stabile Emulsionen bilden.

- Oft sind lange Prozesszeiten und zusätzliche Ausrüstung erforderlich, um ein homogenes Produkt zu erzielen.

Die Lösung

Zwischenproduktionsstufen können eliminiert, die Produktqualität verbessert und die Verarbeitungszeiten durch Verwendung eines Silverson High Shear-Mischers drastisch verkürzt werden. Die Vorteile des Silverson High Shear-Mischers ergeben sich aus der dreistufigen Misch-/Scherwirkung, die durch den präzisionsgefertigten Arbeitskopf erzeugt wird. Der Betrieb ist wie folgt:

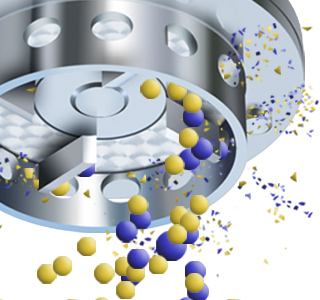

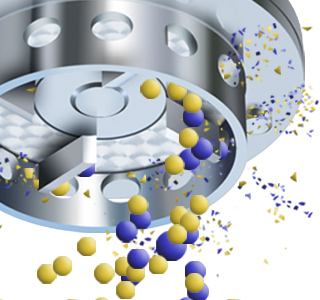

Phase 1

Das Gefäß wird mit der “kontinuierlichen” Phase beladen. Der Silverson-Mischer wird gestartet und die festen/pulverförmigen Bestandteile werden dann zugegeben. Die starke Saugkraft, die durch die Hochgeschwindigkeitsrotation der Rotorblätter erzeugt wird, zieht sowohl flüssige als auch feste Bestandteile in den Arbeitskopf, wo sie schnell gemischt werden.

Phase 2

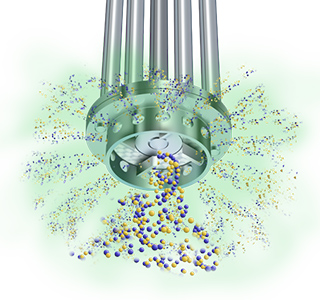

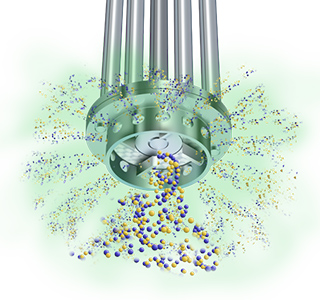

Die Feststoffe werden im präzisionsgefertigten Rotor/Stator-Arbeitskopf abgebaut. Die mikronisierten Pulver und andere Bestandteile werden vollständig in der Flüssigkeit dispergiert, bevor sie durch den Stator herausgedrückt und in die Mischung zirkuliert werden. Gleichzeitig wird frisches Material in den Arbeitskopf gezogen.

Phase 3

Sobald die pulverförmigen Bestandteile vollständig in der “kontinuierlichen” flüssigen Phase dispergiert sind, kann die “dispergierte” Phase zugegeben werden, um die Emulsion zu bilden. Die Mischwirkung mit hoher Scherung des Rotor/Stator-Arbeitskopfes stellt sicher, dass die Emulsion gleichmäßig und stabil ist.

-

Phase 1

Phase 1

Das Gefäß wird mit der “kontinuierlichen” Phase beladen. Der Silverson-Mischer wird gestartet und die festen/pulverförmigen Bestandteile werden dann zugegeben. Die starke Saugkraft, die durch die Hochgeschwindigkeitsrotation der Rotorblätter erzeugt wird, zieht sowohl flüssige als auch feste Bestandteile in den Arbeitskopf, wo sie schnell gemischt werden.

-

Phase 2

Phase 2

Die Feststoffe werden im präzisionsgefertigten Rotor/Stator-Arbeitskopf abgebaut. Die mikronisierten Pulver und andere Bestandteile werden vollständig in der Flüssigkeit dispergiert, bevor sie durch den Stator herausgedrückt und in die Mischung zirkuliert werden. Gleichzeitig wird frisches Material in den Arbeitskopf gezogen.

-

Phase 3

Phase 3

Sobald die pulverförmigen Bestandteile vollständig in der “kontinuierlichen” flüssigen Phase dispergiert sind, kann die “dispergierte” Phase zugegeben werden, um die Emulsion zu bilden. Die Mischwirkung mit hoher Scherung des Rotor/Stator-Arbeitskopfes stellt sicher, dass die Emulsion gleichmäßig und stabil ist.

Die Vorteile

- Gleichbleibende Produktqualität und Reproduzierbarkeit.

- Agglomeratfreie Mischung.

- Stabile Emulsion.

- Schnelle Mischzeiten.

- Maximierte Rohstoffausbeute, da Verdickungsmittel vollständig hydratisiert und andere Inhaltsstoffe vollständig dispergiert sind.

In der für diese Anwendung verwendeten Silverson-Produktlinie gibt es eine Reihe von Maschinen, deren Eignung von den individuellen Verarbeitungsanforderungen abhängt, einschließlich Chargengröße, Formulierung und Viskosität des Endprodukts:

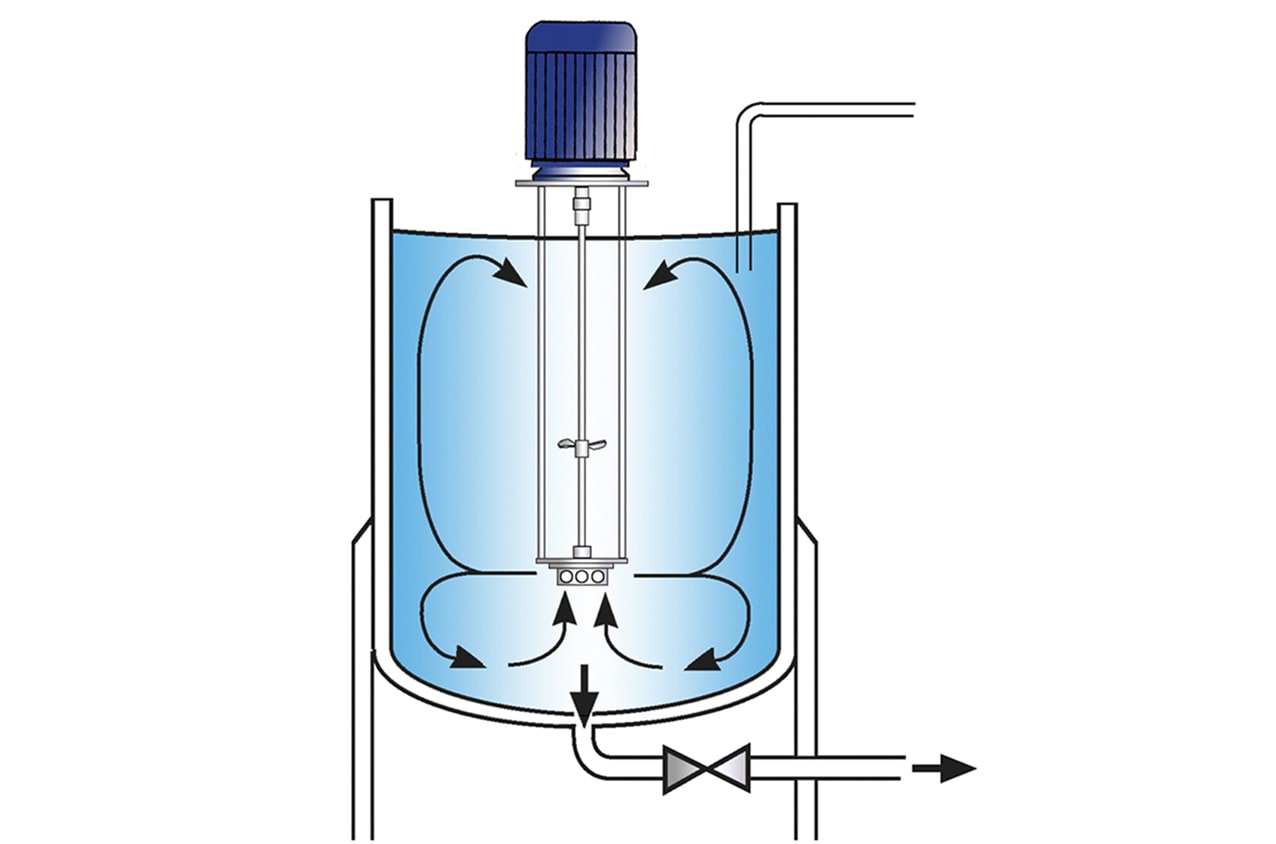

High Shear Batch-Mischer

- Geeignet für Chargen bis 1000 Liter

- Kann auf mobilen Bodenständern verwendet werden

- Abgedichtete Einheiten für Druck-/Vakuumbetrieb erhältlich

- Kleine Einheiten für F & E und Pilotproduktion verfügbar

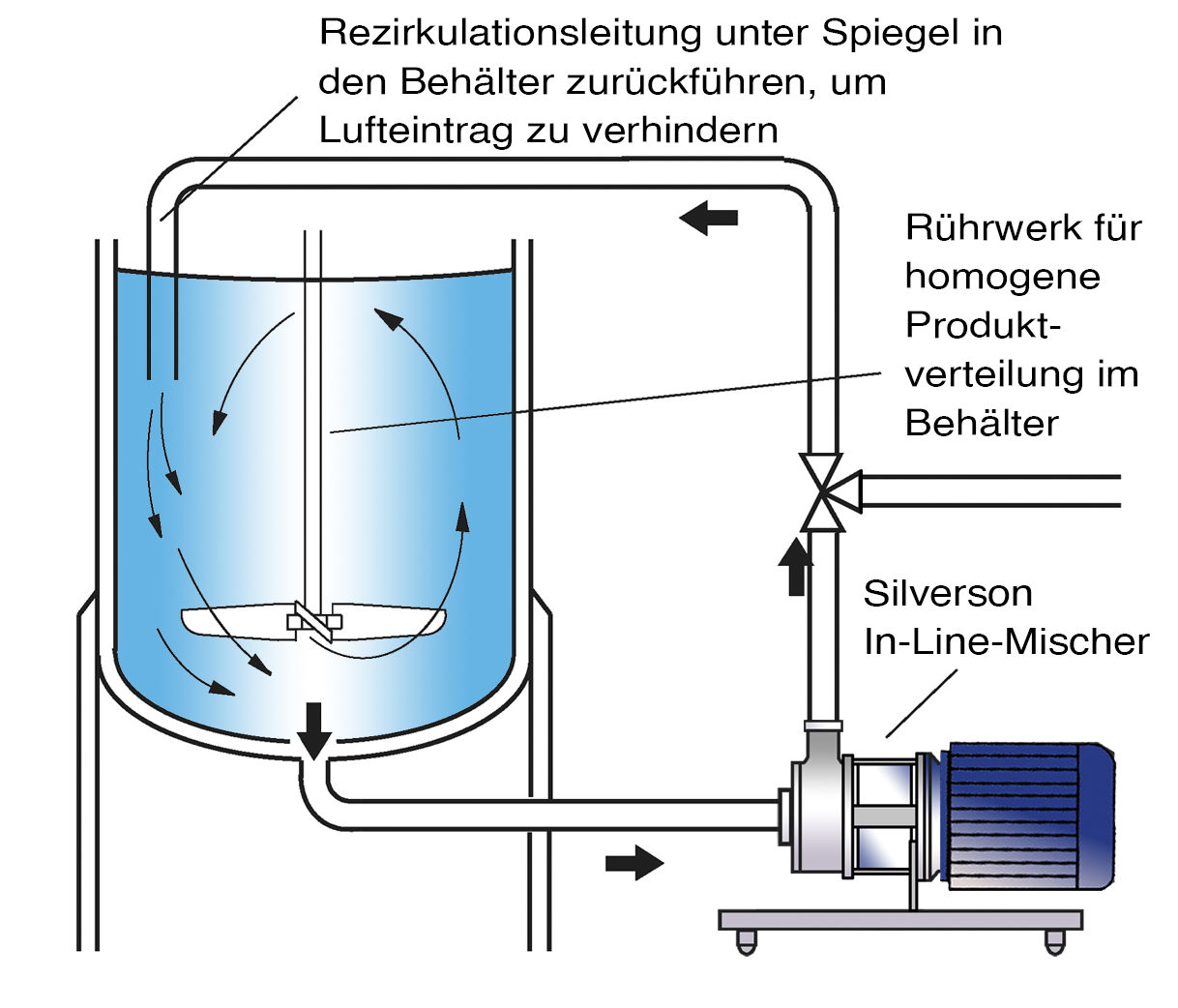

High Shear In-Line-Mischer

- Ideal für größere Chargen

- Luftfrei

- Einfache Nachrüstung bestehender Anlagen

- Selbstpumpend

- Kann zum Entleeren des Behälters verwendet werden

- Mehrstufige Einheiten verfügbar

- Ultrahygienische Modelle erhältlich

- Maschinen für hochviskose Produkte verfügbar

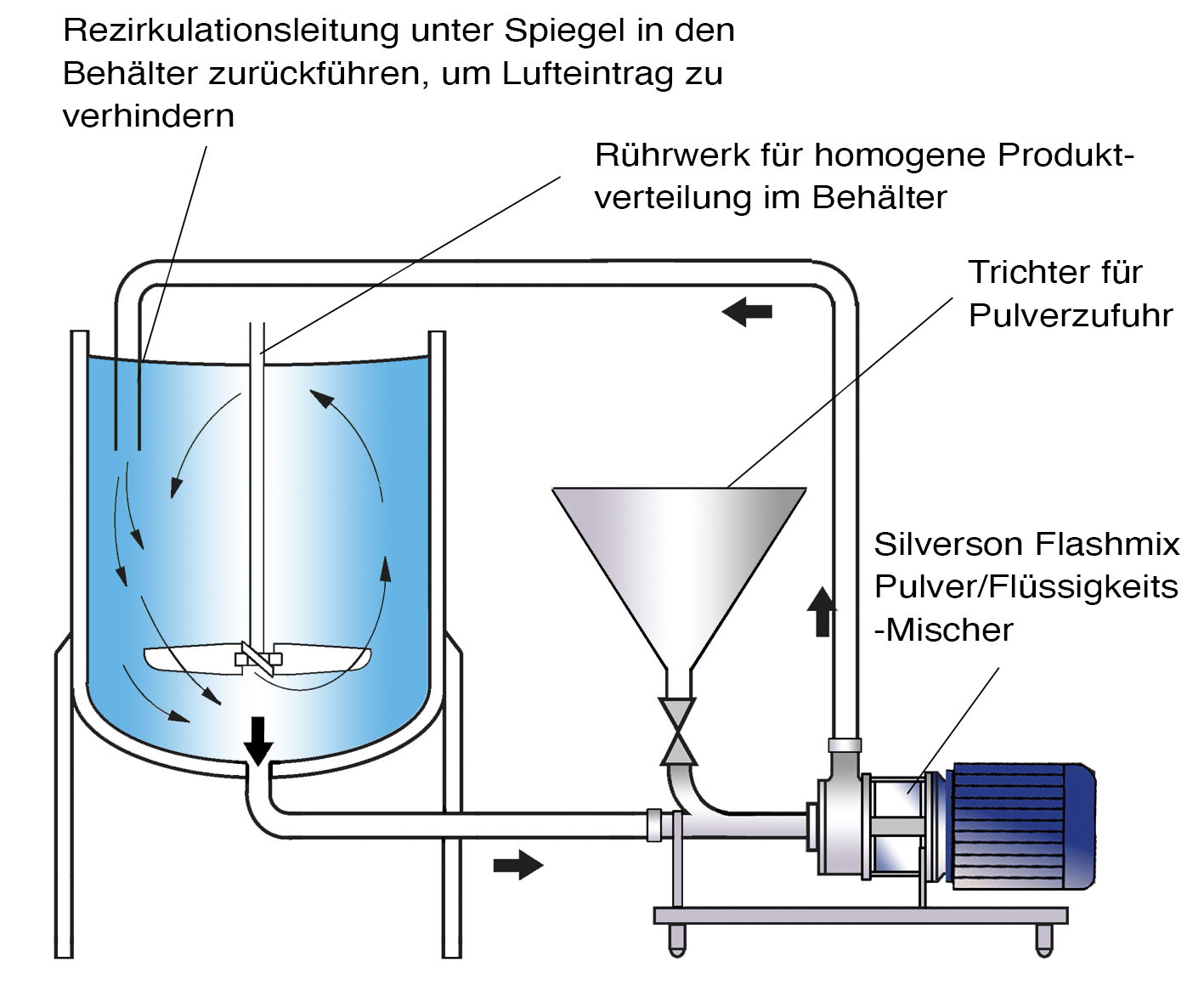

Silverson Flashmix

- Geeignet für höherviskose Mischungen

- Ideal für größere Chargen

- Kann schnell große Pulvermengen einsaugen

- Minimaler Lufteintrag

- Minimaler Reinigungsaufwand

- Geringer Bedienungsaufwand

- Einfach zu automatisieren

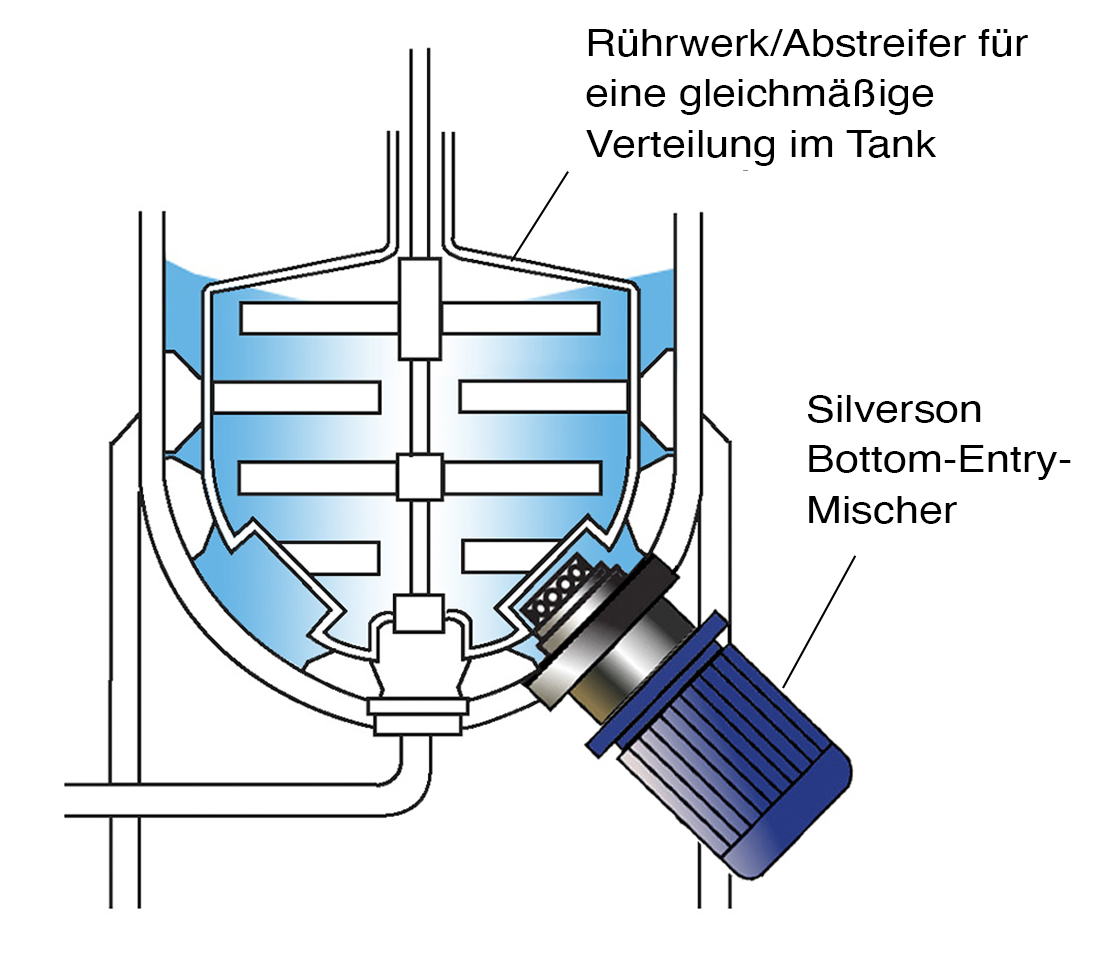

High Shear Bottom-Entry-Mischer

- Wird im Allgemeinen in Verbindung mit einem Ankerrührer/Schaber verwendet

- Geeignet für hochviskose Produkte - Gele, Deodorantstifte oder solche, deren Viskosität zunimmt oder die sich beim Abkühlen verfestigen