Herstellung von Autopolituren

Autopolituren sind traditionell Emulsionen auf Lösungsmittelbasis, die aus Erdöldestillaten, Wachsen und Tensiden bestehen und in pastöser oder flüssiger Form hergestellt werden.

Einige Formulierungen enthalten Schneidmittel wie Siliziumdioxid. Aufgrund des technologischen Fortschritts und der Gesundheits- und Sicherheitsvorschriften werden „lösungsmittelfreie“ Emulsionen auf Wasserbasis immer häufiger eingesetzt.

Der Prozess

Der Herstellungsprozess hängt von der verwendeten Formulierung und den verwendeten Inhaltsstoffen ab und davon, ob es sich bei dem Produkt um eine Öl-in-Wachs-Emulsion oder eine Wachs-in-Öl-Emulsion handelt. Wäre ein typischer Herstellungsprozess wie folgt:

- Das Wachs wird bis zum Schmelzpunkt erhitzt und verflüssigt.

- Tenside und andere Inhaltsstoffe werden im Lösungsmittel dispergiert.

- Die Lösungsmittel- und Wachsphase werden zusammen emulgiert.

- Wenn Schleifmittel verwendet werden, werden diese zuletzt hinzugefügt, um den Verschleiß mechanischer Teile zu minimieren.

- Die Emulsion wird abgekühlt und die kleinen suspendierten Wachspartikel verfestigen sich unter Bildung der gewünschten Endtextur des Produkts.

Das Problem

Das obige Verfahren unterliegt einer Reihe von Schwierigkeiten bei der Verwendung herkömmlicher Mischer und Rührwerke:

- Lange Mischzeiten sind erforderlich, um die Dispersion.

- Herkömmliche Rührwerke können Agglomerate nicht leicht auflösen.

- Das Dispergieren von Schleifmitteln in der Emulsion führt zu starkem Verschleiß an benetzten Teilen.

- Eine stabile Emulsion kann nicht durch einfaches Rühren gebildet werden, was zu einer unvorhersehbaren Textur des Endprodukts und einer inkonsistenten Produktqualität führt.

Die Lösung

Zwischenproduktionsstufen können eliminiert, die Produktqualität verbessert und die Verarbeitungszeiten durch Verwendung eines Silverson High Shear-Mischers drastisch verkürzt werden. Der Betrieb ist wie folgt:

Phase 1

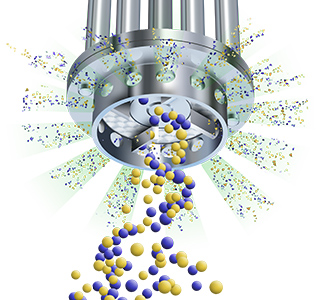

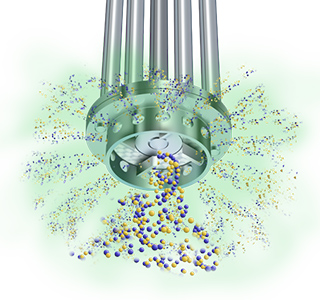

Der Behälter ist mit Lösungsmittel gefüllt. Der Mischer wird gestartet und die festen/pulverförmigen Bestandteile werden dann zugegeben. Die starke Saugkraft, die durch die Hochgeschwindigkeitsrotation der Rotorblätter erzeugt wird, zieht sowohl flüssige als auch feste Bestandteile in den Mischkopf, wo sie schnell verteilt werden.

Phase 2

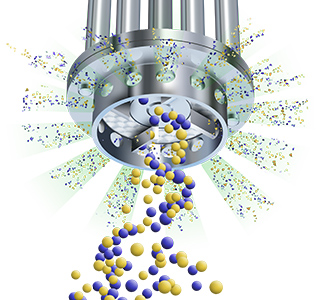

Sobald die pulverförmigen Bestandteile vollständig dispergiert sind, wird das geschmolzene, flüssige Wachs hinzugefügt, in den Mischkopf gezogen und durch den Stator ausgestoßen, wodurch die Partikelgröße schrittweise verringert wird. Eine stabile Emulsion wird schnell erreicht.

Phase 3

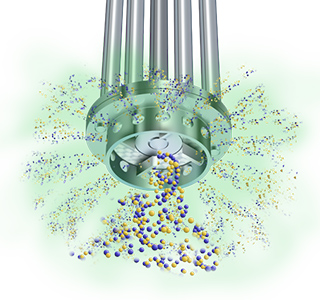

Wenn Schleifmittel verwendet werden, werden sie zuletzt der Emulsion zugeführt. In einem kurzen Mischzyklus passiert das Material viele Male den Mischkopf und verteilt sich schnell. Diese erhöhte Dispersionseffizienz verringert den Verschleiß mechanischer Teile.

-

Phase 1

Phase 1

Der Behälter ist mit Lösungsmittel gefüllt. Der Mischer wird gestartet und die festen/pulverförmigen Bestandteile werden dann zugegeben. Die starke Saugkraft, die durch die Hochgeschwindigkeitsrotation der Rotorblätter erzeugt wird, zieht sowohl flüssige als auch feste Bestandteile in den Mischkopf, wo sie schnell verteilt werden.

-

Phase 2

Phase 2

Sobald die pulverförmigen Bestandteile vollständig dispergiert sind, wird das geschmolzene, flüssige Wachs hinzugefügt, in den Mischkopf gezogen und durch den Stator ausgestoßen, wodurch die Partikelgröße schrittweise verringert wird. Eine stabile Emulsion wird schnell erreicht.

-

Phase 3

Phase 3

Wenn Schleifmittel verwendet werden, werden sie zuletzt der Emulsion zugeführt. In einem kurzen Mischzyklus passiert das Material viele Male den Mischkopf und verteilt sich schnell. Diese erhöhte Dispersionseffizienz verringert den Verschleiß mechanischer Teile.

Die Vorteile

- Stabile Emulsion.

- Eine feine Dispersion führt zu einer verbesserten Produktqualität und Stabilität.

- Agglomeratfreie Mischung.

- Gleichbleibende Produktqualität und Reproduzierbarkeit.

- Kürzere Bearbeitungszeiten reduzieren den Verschleiß mechanischer Teile.

- Rotoren mit gehärteter Spitze und Wellen mit gehärteter Oberfläche sind als Sonderausstattung erhältlich, wenn Schleifmittel verarbeitet werden.

Die Chargengröße, Formulierung, Art der Inhaltsstoffe und die Viskosität des Endprodukts bestimmen, welche Maschine aus der Silverson-Produktpalette für die individuellen Verarbeitungsanforderungen am besten geeignet ist:

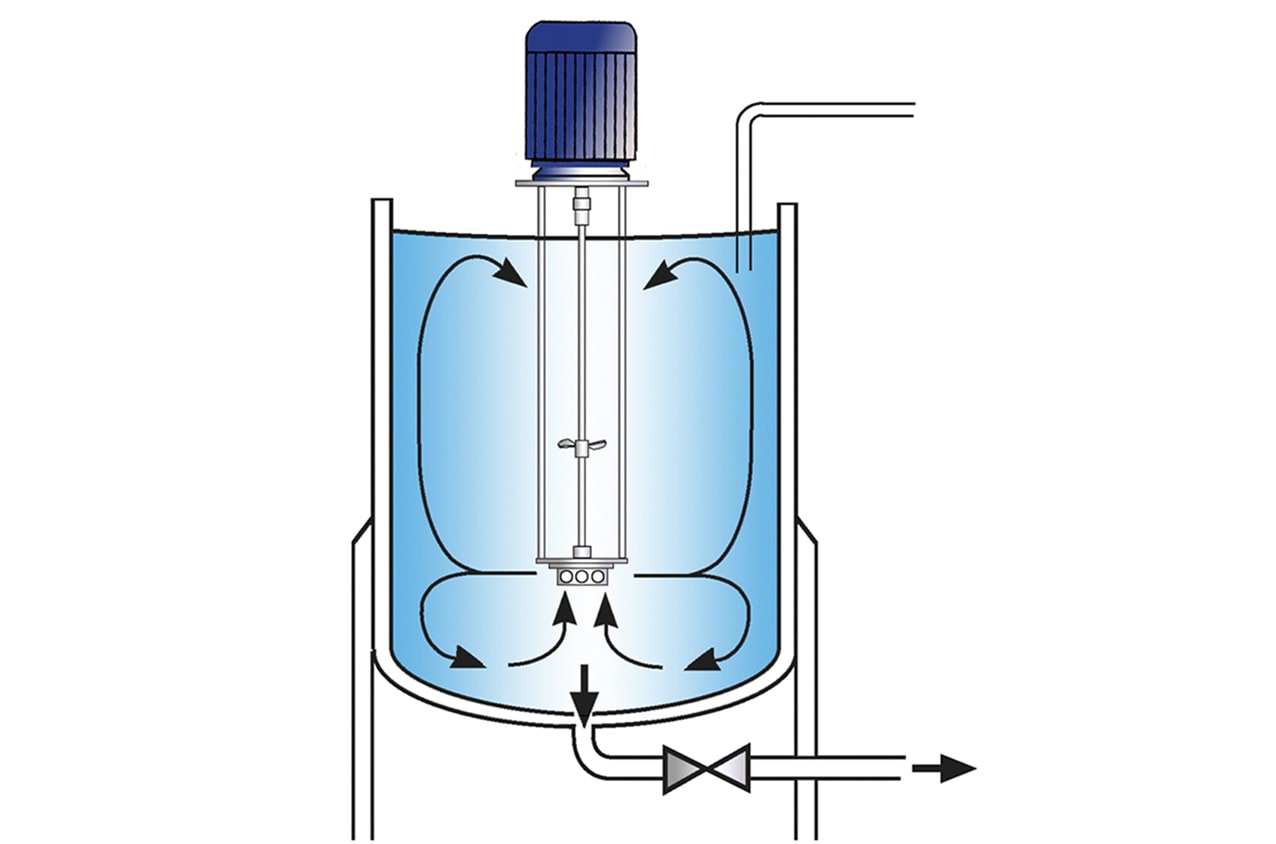

High Shear Batch-Mischer

- Geeignet für Chargen bis 1000 Liter

- Kann auf mobilen Bodenständern verwendet werden

- Abgedichtete Einheiten erhältlich

Abramix RBX Chargenmischer

- Entwickelt für die Arbeit mit Schleifmitteln und Schneidmitteln wie Siliziumdioxid

- Kein eingetauchtes Lager oder Buchse

- Rotorblätter mit gehärteter Spitze und Hochleistungswelle

- Minimale Wartung

- Diese Geräte bieten alle Vorteile von Standard-Silverson-Batch-Mischern

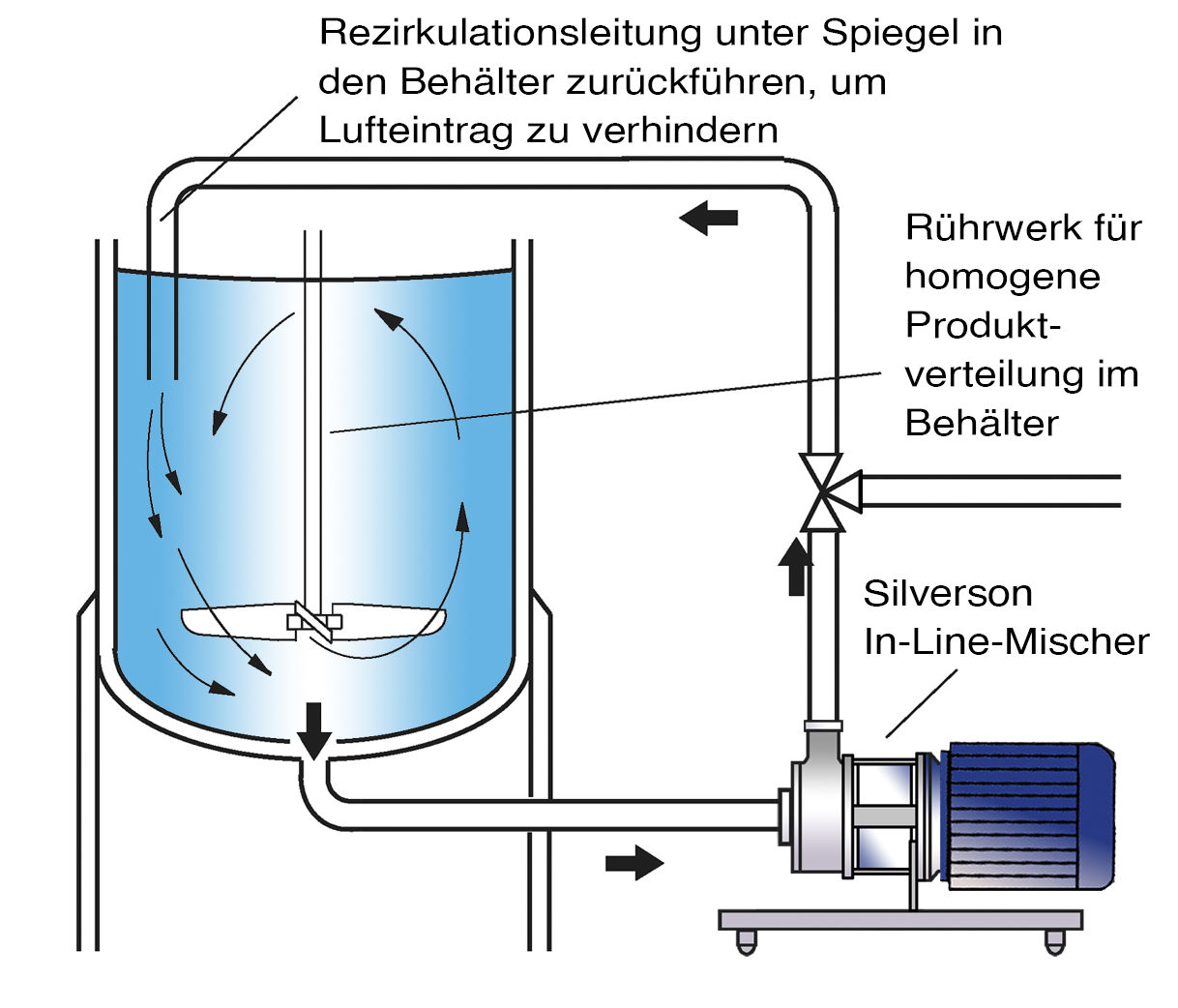

High Shear In-Line-Mischer

- Ideal für größere Chargen

- Luftfrei

- Einfache Nachrüstung bestehender Anlagen

- Selbstpumpend

- Kann zum Entleeren des Behälters verwendet werden

- Maschinen für hochviskose Produkte verfügbar

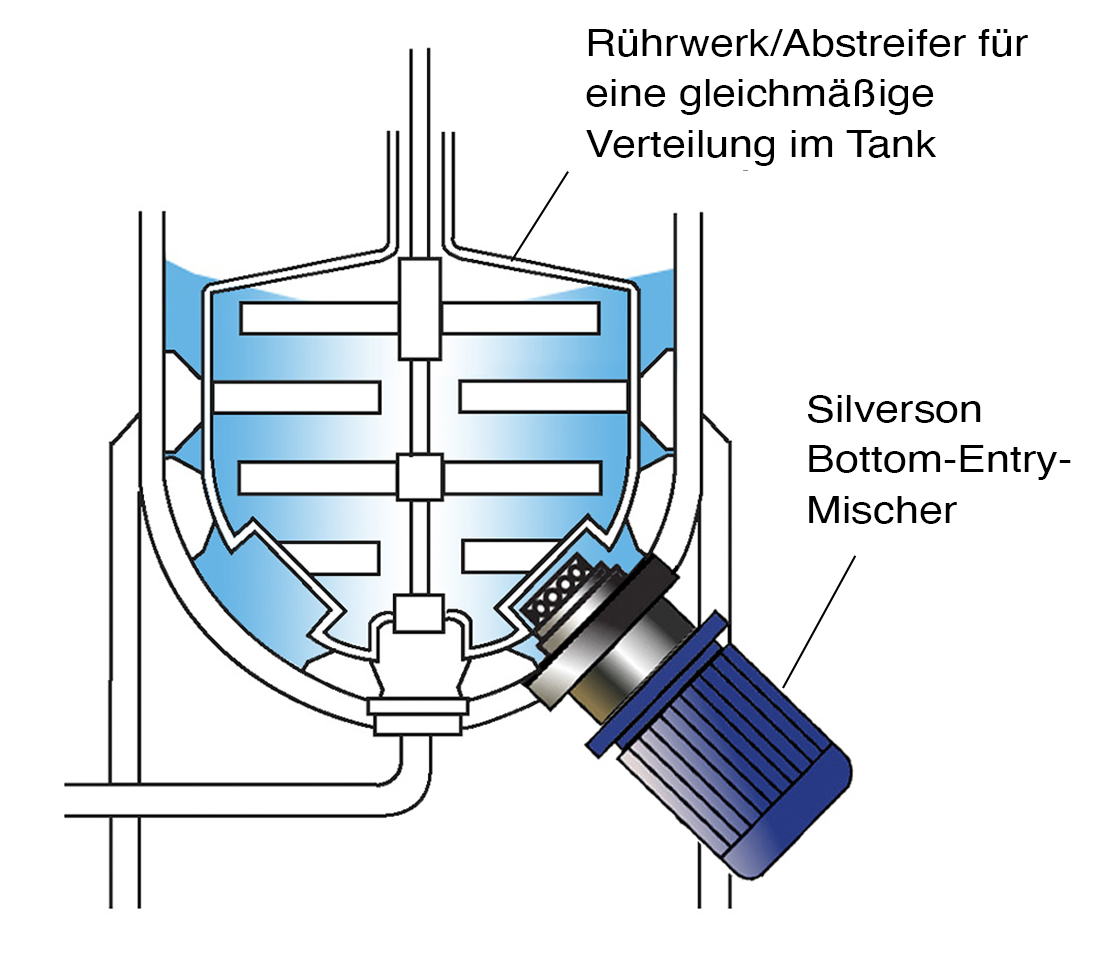

High Shear Bottom-Entry-Mischer

- Wird normalerweise in Verbindung mit einem Ankerrührer/Schaber verwendet

- Geeignet für Produkte, deren Viskosität zunimmt oder die sich beim Abkühlen verfestigen